Manuel

d’utilisation du groupe propulseur de la chaloupe à vapeur SUZANNE

|

Sommaire

|

1.

Notions sur la chaudière de Suzanne.

1.

Notions sur la chaudière de Suzanne.

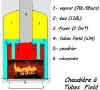

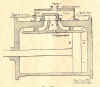

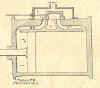

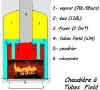

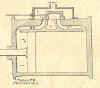

Parmi

les différents types de chaudières qui existent, la chaudière de Suzanne est

une chaudière verticale à foyer intérieur cylindrique terminé à sa partie

supérieure par un fond plat et portant en son centre un tube-cheminée qui

débouche sur l'extérieur. Le fond plat du foyer intérieur est percé de 34

trous coniques dans lesquels sont emmanchés des tubes à eau, fermés à leur

extrémité inférieure et pendant dans le foyer. Ces tubes dits « tubes Field

» ne reçoivent pas le tube barboteur en raison de leur trop petit diamètre.

Parmi

les différents types de chaudières qui existent, la chaudière de Suzanne est

une chaudière verticale à foyer intérieur cylindrique terminé à sa partie

supérieure par un fond plat et portant en son centre un tube-cheminée qui

débouche sur l'extérieur. Le fond plat du foyer intérieur est percé de 34

trous coniques dans lesquels sont emmanchés des tubes à eau, fermés à leur

extrémité inférieure et pendant dans le foyer. Ces tubes dits « tubes Field

» ne reçoivent pas le tube barboteur en raison de leur trop petit diamètre.

Au

milieu du foyer est disposé une calotte métallique appelée brise-flamme, dont

le but est d'empêcher les gaz de combustion de s'engouffrer directement dans la

cheminée et de les obliger à lécher les tubes pendentifs. La surface de

chauffe directe est de 2,52 m2 et la production de vapeur pour ce

type de chaudière est de l'ordre de 15 kg de vapeur par mètre carré et par

heure soit une production de vapeur horaire de 38 kg. Le rendement est assez

médiocre et dépasse rarement 50%. La conséquence directe de ce mauvais

rendement est la sortie à une température élevée des gaz. La calorifugeage

de la chaudière est un atout important pour éviter la perte de la chaleur par

les parois extérieures.

Au

milieu du foyer est disposé une calotte métallique appelée brise-flamme, dont

le but est d'empêcher les gaz de combustion de s'engouffrer directement dans la

cheminée et de les obliger à lécher les tubes pendentifs. La surface de

chauffe directe est de 2,52 m2 et la production de vapeur pour ce

type de chaudière est de l'ordre de 15 kg de vapeur par mètre carré et par

heure soit une production de vapeur horaire de 38 kg. Le rendement est assez

médiocre et dépasse rarement 50%. La conséquence directe de ce mauvais

rendement est la sortie à une température élevée des gaz. La calorifugeage

de la chaudière est un atout important pour éviter la perte de la chaleur par

les parois extérieures.

De faible encombrement ce type de chaudière présente l'avantage d'avoir une

mise en pression rapide et un encombrement relativement faible bien adapté à l’espace

offert par la chaloupe.

|

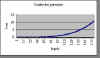

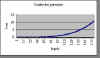

Pressions

|

Durées

|

Temps

|

Pressions

|

Durées

|

Temps

|

|

0 bar

|

0 mn

|

0 mn

|

3,5 bars

|

3 mn

|

1h07

|

| 0,5

bar |

35 mn

|

35 mn

|

4 bars

|

2 mn

|

1h09

|

| 1 bar |

10 mn

|

45 mn

|

4,5 bars

|

1 mn

|

1h10

|

|

1,5 bars

|

5 mn

|

50 mn

|

5 bars

|

1 mn

|

1h11

|

| 2

bars |

5 mn |

55 mn

|

5,5 bars

|

1 mn

|

1h12

|

| 2,5

bars |

5 mn

|

60 mn

|

6 bars

|

1 mn

|

1h13

|

|

3 bars

|

4 mn

|

1h04

|

6,5 bars

|

1 mn

|

1h14

|

Afin

d'obtenir une production de vapeur maximale et de conserver en bon état cette

chaudière, il est nécessaire de suivre quelques recommandations concernant la

conduite du feu et l'entretien, recommandations validées par l'APAVE.

Tel est le but de ce manuel « de former le lien entre le chauffeur et la

chaudière qu'il conduit ».

« Conduire un feu ne se résume pas à jeter de la houille dans le foyer.

Un bon chauffeur doit être avant tout un observateur et raisonner les

opérations qu'il pratique ».

Il faut savoir d'autre part que :

- les chaudières sont

soumises à la réglementation décrite dans le décret du 2 avril 1926, l’arrêté

ministériel du 15 mars 2000 et les réglementations ultérieures.

- que par suite d'une

négligence ou d'une inattention, ces dernières peuvent causer des

accidents, le plus grave étant les brûlures et la projection d’accessoires

due à rupture.

Données

administratives de la chaudière

- Générateur de vapeur

type Field 2

- Numéro du

générateur 3665

- Année de construction

2006

- Constructeur Monsieur

José Barata

- Production horaire 40

kg/h

- Pression maximale de

service 10 bars

- Pression d’épreuve

16 bars

- Pression d’ouverture

de soupapes 10 bars

- Date de l’essai en

présence de M. Pukacki (Chaudières Barata) et Melle Rolland (ASAP) 18

avril 2006

- Numéro de l’organisme

d’inspection habilité 0851

Caractéristiques

du générateur

- Genre et destination

Chaudière à tubes d’eau

- Type dans la

fabrication du constructeur Field 2

- Forme générale

Cylindrique

- Fluide Eau + vapeur

- Volume intérieur 210

litres

- Température de

service 180° à 10 bars

- Température de calcul

200° 300° pour le foyer

- Dimensions hors tout

L=1175 mm Diamètre = 650 mm

- Surface de chauffe

2,52 m2

Notions sur

la chauffe

Le

combustible

Le combustible ou plutôt les combustibles sont solides, liquides ou gazeux.

Dans notre cas, il s'agit d'un combustible solide : le bois et/ou la houille,

caractérisée par son pouvoir calorifique, et son calibrage. On retiendra dans

le classement des calibrages la noix dont la taille est de 30 à 50 mm et qui

conviendrait mieux pour la chaudière de Suzanne.

Tous les bois et charbons ne brûlent pas de la même façon et avec la même

facilité. Cela dépend de leur nature et principalement des matières volatiles

qu'ils dégagent en s'enflammant. En terme de qualité de charbon, nous

retiendrons :

- les charbons

gras

- les charbons flambants

qui dégagent beaucoup de matières volatiles (32%).

La

principale caractéristique d'un combustible est son pouvoir calorifique, c'est

à dire la quantité de chaleur que dégage 1 kilo de ce combustible. Cette

quantité de chaleur est variable selon la teneur en eau et en cendre de ce

combustible.

Le

flambant à un pouvoir calorifique de 7200 calories alors que le bois a un

pouvoir de 3500 calories.

Le

flambant à un pouvoir calorifique de 7200 calories alors que le bois a un

pouvoir de 3500 calories.

Les différents essais ont montré que la chauffe au bois étant très

satisfaisante, tant pour la rapidité de montée en pression que pour son

maintien en pression de service. Par ailleurs ce mode de chauffe est de très

loin beaucoup moins salissant et plus économique. De plus les cendres sont

pulvérulentes et n’encrassent pas la grille. Enfin le feu s’éteint

rapidement lorsqu’on cesse d’alimenter le foyer.

La

combustion

La combustion est la combinaison vive du combustible avec l'oxygène de l'air

(l'azote ne participe pas à la combustion). Elle s'accompagne d'un dégagement

de chaleur sous forme de feu. Chaque combustible ne s'enflamme qu'à partir

d'une température qui lui est propre et que l'on appelle température

d'inflammation.

La quantité d'air nécessaire à la combustion d'un kg de charbon est de 8 m3.

C'est la quantité d'air théorique. Elle varie de 1,5 voire 2 fois pour une

combustion complète. Ce surplus est appelé excès d'air. Il ne faut toutefois

pas exagérer l’excès d’air sans quoi les gaz de la combustion deviennent

trop dilués et leur température s'abaisse.

Le carbone contenu dans le charbon donne avec l'oxygène du gaz carbonique CO2

qui occupe le même volume (en proportion car il y a de l'azote dans

l'air) que celui de l'oxygène dont il provient. S'il y a insuffisance d'air, il

y a production de d'oxyde de carbone CO et la combustion n'est pas complète

entraînant une perte de chaleur.

Il est important que le calibrage du bois ou du charbon soit régulier pour

laisser passer suffisamment d'air afin de garantir une bonne qualité de la

combustion.

Le tirage

Le tirage de la cheminée est d'autant plus fort que :

- la hauteur de la

cheminée est plus grande

- les gaz de la

combustion sont plus chauds

- l'air extérieur est

plus froid.

À

l'allumage, comme la cheminée est froide, le tirage n'est pas optimal. Pour la

réchauffer il faut commencer par brûler du papier et du carton afin d’augmenter

la température du conduit.

Le foyer

(parties constitutives)

Le foyer ou chambre de combustion comporte une grille sur laquelle brûle le

charbon et un cendrier pour recueillir les cendres et par lequel arrive l'air

nécessaire à la combustion. L'air passe par les lumières de la grille (espace

entre les barreaux qui représente 40% de la surface de la grille). Le foyer de

la chaudière de Suzanne est un foyer logé à l’intérieur de la double paroi

circulaire de la chaudière formant une « une lame d'eau ». Le chargement se

fait par la porte du gueulard. En position fermée, cette porte doit être

loquetée et bien s'appliquer sur son cadre.

Les

outils du chauffeur

- la pelle dont la

manipulation doit être aisée et précise, elle sert au chargement

(charbon),

- le pique-feu sert à

piquer le feu sur la grille,

- le croc ou crochet

sert à casser la croûte de mâchefer qui s'agglomère sur la grille,

- le rouable qui sert à

rassembler ou étaler le charbon sur la grille.

Allumage

du feu (chauffe au charbon)

Avant de procéder à l'allumage du feu, le chauffeur doit impérativement

s'assurer que le niveau d'eau dans la chaudière n'est pas trop bas et que le

cendrier contient environ une quinzaine de litres d’eau.

Préparer du papier, carton, petit bois et bois plus gros.

Lorsque le bois est bien allumé, refermer la porte du gueulard.

Le bois étant plus économique que le charbon, n'introduire le charbon qu'en

vue de l'exploitation. Une chaudière peut très bien être amenée au timbre

avec seulement du bois.

Lors du chargement du foyer avec du charbon, veiller à ce que la porte du

gueulard soit ouverte le moins longtemps possible, c'est à dire que pour

l'introduction du combustible. En effet, lors de son ouverture, l'air entre dans

le foyer et le refroidit. Au premier chargement, le charbon doit être projeté

en éventail, c'est à dire recouvrir la grille de manière homogène sur une

couche de quelques centimètres. Quelques pelletées doivent suffire. La

répartition doit être uniforme sur l'ensemble de la grille. Un bon chauffeur

doit du premier coup d’œil reconnaître les tâches claires où le charbon va

manquer et les tâches sombres où le feu languit. Il doit y remédier par la

bonne répartition du charbon.

La cadence de chargement doit être régulière, c'est à dire « peu et souvent

». On admet 1 kg par mètre carré de grille et par minute. Si la production de

vapeur doit diminuer, on réduit cette cadence. Si au contraire la production

doit être activée on augmente la cadence, mais pas la quantité de charbon

(une trop forte quantité de charbon frais ralentit le feu).

La couche de charbon ne doit pas excéder une dizaine de centimètres pour la

noix. Cette épaisseur peut varier en fonction de la qualité du charbon

utilisée. Ne pas hésiter à casser les morceaux les plus gros pour les

réduire à la taille requise. Le charbon ne brûle pas instantanément, il faut

donc anticiper. Cette anticipation reste valable pour la production de vapeur.

Entre l'introduction de la pelletée et la montée de la pression, il se passe

un certain temps que le chauffeur doit prendre en compte. Son savoir faire

viendra avec l'habitude.

En brûlant

le charbon se décompose sur la grille en :

- cendre qui tombe dans

le cendrier,

- mâchefer ou crasse

qui reste sur la grille et entrave l'arrivée d'air. Il faut donc casser

cette crasse à l'aide du pique-feu, en aucun cas cette couche ne doit

empêcher l'air de passer à travers les lumières la grille,

- charbon incandescent,

- charbon frais.

Lorsque la

couche présente des inégalités d'épaisseur ou de teinte, le chauffeur doit

l'uniformiser et/ou l'aérer en s'efforçant de respecter l'ordre ci-dessus, (de

la grille vers le foyer) c'est à dire éviter de mélanger le charbon frais et

le mâchefer. Toute opération doit normalement commencer par le fond du foyer

puis finir par le devant. Le piquage doit se faire quand le feu est bien clair,

c'est alors qu'on voit le mieux les trous s'il y en a. Après le piquage

attendre que le feu soit bien repris à l'endroit du piquage avant de refaire

une nouvelle charge.

On

reconnaît la bonne combustion à la couleur jaune claire des flammes de la

couche incandescente. Des flammes blanches indiquent un excès d'air. Un défaut

d'air au contraire entraînerait des gaz incomplètement brûlés,

reconnaissables aux des flammes bleues ou à de courtes flammes jaunes se

terminant par un filet de fumée noire. L'épaisseur de la couche joue

également un rôle pour la perméabilité de l'air.

On

reconnaît la bonne combustion à la couleur jaune claire des flammes de la

couche incandescente. Des flammes blanches indiquent un excès d'air. Un défaut

d'air au contraire entraînerait des gaz incomplètement brûlés,

reconnaissables aux des flammes bleues ou à de courtes flammes jaunes se

terminant par un filet de fumée noire. L'épaisseur de la couche joue

également un rôle pour la perméabilité de l'air.

Le

décrassage

Après un certain temps d'utilisation qui varie selon la qualité du

combustible, la chaudière doit être décrassée. On s'en aperçoit lorsque le

feu diminue de vivacité, devient rougeâtre, parfois avec de petites flammes

bleues à sa surface. C'est le mâchefer qui obstrue la grille et ne laisse plus

passer assez d'air. Le décrassage a pour effet de séparer le charbon

incandescent, les cendres et le mâchefer.

Arrêt de la production de vapeur.

Il convient de faire une distinction entre un arrêt de courte durée

(déjeuner) et l’arrêt complet de la production de vapeur (fin de

journée).

Dans le premier cas on fait à l'aide du rouable un petit talon devant la porte

du gueulard. On profite de cet arrêt pour décrasser et faire tomber les

cendres dans le cendrier.

Pour l’arrêt

de fin de journée ou extinction du feu, il vaut mieux laisser tomber le feu

environ une demi-heure avant la fin du service (ce temps restera à déterminer

en fonction de la pratique) en diminuant progressivement ou en arrêtant la

charge de combustible puis en fermant la porte du cendrier. La fumée ne doit

toutefois pas refouler par la porte du gueulard. Dans ce cas ouvrir

progressivement le registre pour l'évacuation des gaz et attendre que le

combustible se consume. Lorsque qu'il n'en reste presque plus, faire tomber les

cendres dans le cendrier ramener le mâchefer vers l'arrière du foyer à l'aide

du rouable et enlever le tout à l'aide de la pelle et le mettre dans un seau

métallique en eau.

Avant de quitter la chaloupe, le chauffeur devra impérativement s'assurer que

plus aucun charbon incandescent ne reste dans le foyer et le cendrier.

Extraction

des boues

En fin de service il faut faire une extraction des boues.

Attendre que le manomètre soit descendu à 2 bars, connecter le tuyau sur la

vanne de vidange et ouvrir progressivement la vanne de vidange deux ou trois

fois en maintenant bien le tuyau à l’extérieur de la chaloupe puis la

refermer.

Nettoyage

du cendrier

Avant le service, ne pas oublier de mettre un seau d’eau (10/15 litres) dans

le cendrier.

Après chaque utilisation, le cendrier doit être nettoyé. L’eau est aspirée

à l’aide d’une seringue et les cendres sont mises dans un seau métallique

et vidées à l'extérieur de la chaloupe.

Vidange

de la chaudière

La chaudière doit être vidangée à chaque fin de service annuel. Attendre que

la pression soit retombée naturellement ou manuellement à zéro, vérifier que

le tuyau est branché sur la vanne de vidange et ouvrir cette vanne jusqu’à

ce que l’eau de la chaudière soit épuisée.

2.

Règles à suivre dans la conduite des chaudières au point de vue de la

sécurité

2.

Règles à suivre dans la conduite des chaudières au point de vue de la

sécurité

Le décret

du 2 avril 1926

C'est lui qui

réglemente les générateurs de vapeur. Il doit être affiché ou présent dans

la chaloupe et le chauffeur doit en avoir pris connaissance avant de mettre en

oeuvre sa pratique.

La chaudière de Suzanne est une chaudière de troisième

catégorie. C'est à dire que le produit du volume par la température

-100° est inférieur à 50 .

(0,210m3* (184°-100°)= 17,64.

(t=184° à 10 bars). Elle est donc soumise à ce décret.

Production

de vapeur

La chaleur dégagée

par la combustion dans le foyer se transmet à travers les parois par

conduction, puis à l'eau qu'elle transforme en vapeur par convection. À

l'intérieur de l'eau des bulles de vapeur se forment et remontent à la surface

du liquide. Cette vapeur se rassemble dans la partie de la chaudière la plus

haute et qu'on appelle chambre ou dôme de vapeur où elle est prélevée. Sur

la chaudière de Suzanne, la prise de vapeur se fait à partit de la nourrice.

Du fait que la chaudière soit hermétiquement close, la pression de vapeur

augmente en fonction de la température. Cette pression est évaluée en kg/cm2

ou hectopièze (1 hpz=1,02 kg/cm2). On considère qu'à la pression de 10 bars,

la température est de 184°.

Tableau des

pressions remarquables

- 0,5 bar = 112°

- 1 bar =

120°

- 2 bars = 134°

- 3 bars = 144°

- 4 bars = 152°

- 5 bars = 159°

- 6 bars = 165°

- 7 bars = 170°

- 8 bars =

175°

- 9 bars = 180°

- 10 bars = 184°

Comme dans

la chaudière la vapeur est en contact avec l'eau, on dit qu'elle est saturée.

Sécurité

du fonctionnement d'une chaudière à vapeur

Pour que la

sécurité de fonctionnement d'une chaudière à vapeur soit assurée deux

conditions sont à observer :

- La pression de la vapeur ne doit en aucun cas dépasser le timbre de la

chaudière, c'est à dire la pression maximale pour laquelle la chaudière a

été construite qui est de 10 bars. C’est la pression de service.

La pression d’épreuve effectuée chez le constructeur est de 16 bars.

- Le niveau de l'eau ne doit jamais baisser au-dessous du niveau minimal

réglementaire qui doit être marqué sur le corps de chauffe et qui se situe à

6 cm au dessus du ciel de foyer. La conduite de l’alimentation en eau est une

des fonctions les plus sérieuses et délicates du chauffeur.

Risque de

manque d'eau

Le risque de manque

d'eau est le risque majeur dans la conduite des chaudières. En effet si la

paroi en tôle vient à ne plus être en contact avec l'eau, la tôle n'est plus

refroidie et s'échauffe au contact de la vapeur qui n'absorbe pas la chaleur.

Le résultat de cet échauffement est la perte de la résistance de la tôle

qui, de plus, est soumise à la pression. La conséquence du manque d'eau est

pour les chaudières à foyer intérieur, verticales ou horizontales,

l'enfoncement du foyer qui survient sous la pression de la chambre de vapeur.

Cet enfoncement s'accompagne généralement de déchirures de la tôle voire

d'une explosion dans les cas extrêmes souvent dus à la non surveillance.

Il est donc essentiel pour la sécurité que toute paroi de la chaudière en

contact avec la flamme soit baignée sur sa face opposée.

Jeter le

feu

Il est parfois

nécessaire de "jeter le feu" (fin de service ou impossibilité de

remettre de l'eau dans la chaudière, etc.) dans ce cas prendre le seau rempli

d'eau, tremper le gant dans le seau en revêtir la main et sortir les morceaux

incandescents et les plonger dans le seau ou la rivière.

3.

Les appareils réglementaires et actions à mettre en oeuvre

3.

Les appareils réglementaires et actions à mettre en oeuvre

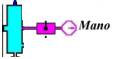

Le

manomètre

Le manomètre est un

appareil de mesure qui indique la pression de la chaudière. Il est gradué en

kg/cm2 et doit porter la marque apparente (un trait rouge) de la

pression du timbre. Ce repère doit être facilement lu par le chauffeur.

Le fonctionnement d’un manomètre est basé sur la déformation, sous l'action

de la pression, d'un tube métallique élastique de section elliptique, fermé

à une extrémité et incurvé. Dans sa déformation, le tube entraîne une

aiguille qui se déplace sur un cadran. Le tuyau allant de la chaudière au

manomètre est ordinairement recourbé en forme de lyre de manière à

présenter un point bas, afin que l'eau provenant de la condensation s'y

accumule et protège le tube élastique contre la température élevée de la

chaudière. Dans le cas de Suzanne un support de « manomètre étalon » permet

la purge de l’appareil. Il faut purger le manomètre au moins à chaque mise

en service de la chaudière.

Comme

on l’a vu dans le tableau des correspondances entre la pression et la

température la pression est une fonction quatrième de la température

Comme

on l’a vu dans le tableau des correspondances entre la pression et la

température la pression est une fonction quatrième de la température  . C’est-à-dire qu’à partir de 6 bars le chauffeur doit surveiller de très

près la pression et prendre les décisions d’usage quant à la conduite du

feu et de l’eau. Dans le cas de la chaudière de Suzanne, on passe de 7 à 8

bars en moins d’une minute et plus la pression augmente, plus le temps de

réaction doit être rapide.

. C’est-à-dire qu’à partir de 6 bars le chauffeur doit surveiller de très

près la pression et prendre les décisions d’usage quant à la conduite du

feu et de l’eau. Dans le cas de la chaudière de Suzanne, on passe de 7 à 8

bars en moins d’une minute et plus la pression augmente, plus le temps de

réaction doit être rapide.

Le

niveau d'eau

Le point bas du

niveau de l'eau est à 6 cm au-dessus du ciel de foyer. Pour se rendre compte du

niveau de l'eau dans la chaudière le chauffeur a à sa disposition deux niveaux

à glace, de type "Klinger". Chaque niveau est indépendant l'un de

l'autre. Les niveaux haut, bas et ciel de foyer doivent être marqués

visiblement sur le bardage.

Chaque niveau est muni

- d'un robinet quart de

tour

(robinet pare-éclat), en haut et en bas, qui sont normalement ouverts et

qui servent à isoler l'eau en cas de rupture de la glace et

(robinet pare-éclat), en haut et en bas, qui sont normalement ouverts et

qui servent à isoler l'eau en cas de rupture de la glace et

- d'un robinet de purge

qui doit être manœuvré de manière à s'assurer de la bonne indication de

l'eau dans le tube.

qui doit être manœuvré de manière à s'assurer de la bonne indication de

l'eau dans le tube.

Le

niveau est monté avec deux joints d’étanchéité : un devant la glace et un

deuxième derrière.

Le

niveau est monté avec deux joints d’étanchéité : un devant la glace et un

deuxième derrière.

Au moins une fois par service, il faut purger les communications d'eau et de

vapeur. Pour cela fermer le robinet haut (vapeur) et purger, puis le réouvrir

et faire de même avec le robinet bas (eau). La remontée lente de l'eau dans le

tube indique une obstruction en formation. Il suffira de l’évacuer par une

succession d’ouvertures et de fermetures du robinet de purge.

L’eau doit toujours apparaître dans le niveau, même au point bas. Si elle n’apparaît

plus, il est urgent de jeter le feu et de libérer progressivement la vapeur

sans brutalité.

Les soupapes de sûreté

Les soupapes de sûreté sont tarées de manière à laisser le vapeur s’échapper

dès que la pression atteint le timbre. Leur débit est calculé en fonction de

la production de vapeur du générateur. Il est formellement interdit de les

dérégler par quelque moyen que ce soit. Un certificat de tarage est déposé

dans le dossier de l'APAVE

Si l’on voit que la pression monte alors que la vapeur n’a pas à être

utilisée (stationnement), il faut lever les soupapes afin de réguler la

pression et éviter inutilement d’atteindre le timbre.

Les soupapes doivent être levées manuellement avant chaque mise en service

afin de s’assurer qu’elles ne sont pas collées sur leur siège.

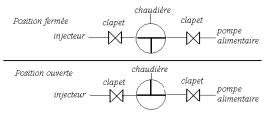

Les clapets

de retenue d'alimentation.

La conduite

d'alimentation est munie d'un clapet de retenue. Il fonctionne automatiquement

et a pour but d'empêcher l'eau introduite dans la chaudière de refluer vers la

pompe ou l'injecteur et par conséquent de vider la chaudière. Un robinet

d'arrêt vapeur doit obligatoirement être interposé entre la chaudière et le

clapet d'arrêt.

Il y a deux clapets en amont de la vanne trois voies :

- un pour l’alimentation

en eau provenant de la pompe alimentaire

- un pour l’alimentation

en eau provenant de l’injecteur.

Un petit

bâton qui sert de stéthoscope permet de vérifier auditivement le bon

fonctionnement :

- du clapet (horizontal)

de l'eau provenant de la pompe alimentaire

- du clapet (vertical)

de l'eau provenant de l'injecteur (son caractéristique).

Les

appareils d’alimentation en eau de la chaudière

La réglementation ne

prescrit rien en terme d'appareils d'alimentation en eau dans la chaudière,

sinon que ces appareils d'alimentation doivent être au nombre de deux. Dans le

cas de Suzanne, il y a une pompe alimentaire et un injecteur en charge.

La pompe

alimentaire

La

pompe alimentaire est la plus petite des deux. Elle débite 3,19 litres à 300

t/mn.

La

pompe alimentaire est la plus petite des deux. Elle débite 3,19 litres à 300

t/mn.

La pompe alimentaire est directement prise sur le mouvement de la machine. Elle

pompe l'eau de la soute à eau et l'envoie directement dans le réchauffeur dans

lequel, sa température est élevée avant d'être introduite dans la

chaudière. La pompe alimentaire maintient le niveau de l'eau tant que la

machine tourne. Si le niveau est trop bas et que la chaloupe est à l'arrêt

(stationnement obligatoire), amarrer la chaloupe solidement au quai et faire

tourner la machine (interdiction de quitter le bord). Si la machine ne tourne

pas il faut avoir alors recours à l'injecteur qui lui utilise la vapeur

prélevée directement sur le générateur.

Fonctionnement

Lorsque le niveau de l'eau est suffisant dans la chaudière il faut isoler

le circuit d'alimentation à l’aide de la vanne 3 voies en L.

. Dans

ce cas l'eau pompée retourne dans la soute à eau.

Dans

ce cas l'eau pompée retourne dans la soute à eau.

La vertu de

la pompe est d'alimenter régulièrement, c'est à dire peu et souvent (comme

pour la conduite du feu). Un anti-bélier en sortie de pompe évite les coups de

bélier agressifs pour les conduits et bruyant de surcroît.

L'injecteur

L'injecteur

est un injecteur dit « en charge », c'est à dire qu'il se situe au-dessous du

niveau d'eau de la soute à eau et qu'il n'a pas comme dans le cas des «

Giffard » besoin d'aspirer l'eau pour être gavé.

L'injecteur

est un injecteur dit « en charge », c'est à dire qu'il se situe au-dessous du

niveau d'eau de la soute à eau et qu'il n'a pas comme dans le cas des «

Giffard » besoin d'aspirer l'eau pour être gavé.

L'eau qui arrive dans l'injecteur est envoyée dans la chaudière au moyen d'un

jet de vapeur prélevé directement sur la chaudière et qui imprime à l'eau

une vitesse assez grande pour que la force vive du liquide pénètre à

l'intérieur de la chaudière. L'injecteur ne fonctionne que dans des conditions

de pression et de température qui restent à observer par expérience.

Fonctionnement

Avant d'utiliser l'injecteur, il convient d'isoler le circuit de la pompe

alimentaire, afin de ne pas contrarier les flux.

Dans un premier temps

- ouvrir le robinet

d'eau de l'injecteur

puis

puis

- ouvrir progressivement

le robinet d'admission de vapeur

en cherchant le point de réglage qui est trouvé lorsque le trop-plein ne

déborde plus. L'utilisation de l'injecteur peut entraîner une perte

d'eau.

en cherchant le point de réglage qui est trouvé lorsque le trop-plein ne

déborde plus. L'utilisation de l'injecteur peut entraîner une perte

d'eau.

Cette

ouverture de vapeur est fonction de la température et de la pression de la

chaudière. Pour se rendre compte du bon amorçage de l'injecteur, il suffit de

constater avec la main l'écart de température entre l'aspiration (tuyau d'eau

froid) et le refoulement vers la chaudière (tuyau chaud). On se basera

également au bruit caractéristique.

L'usage doit privilégier la pompe à l'injecteur afin d'obtenir une

alimentation régulière.

Quelque soit

le type d'alimentation (pompe ou injecteur) il faut veiller à ce que le niveau

de l'eau monte dans le tube lorsque l'alimentation fonctionne.

L'abaissement anormal du niveau de l'eau peut entraîner rapidement un manque

d'eau. C'est une situation grave et une des causes les plus fréquentes

d'accident. Dans le cas où un abaissement d'eau ne pourrait être remédié, il

faut alors arrêter l'action du feu ou le jeter bas et ouvrir les soupapes.

Le

traitement de l'eau d'alimentation

L'eau qui sert à

l'alimentation des chaudières contient de sels minéraux et des matières en

suspension et en dissolution. Elles contient aussi de l'huile issue du graissage

de la machine. La mesure de ces sels s'exprime en "degré de dureté"

qui se fait par l'analyse chimique. Afin de faire précipiter des sels en boues

il faut ajouter à l'eau une proportion de produit alcalin KEBO (25 cl par m3

d'eau) et extraire ces boues en fin de service au moyen de la vanne d'extraction

qui se trouve au point bas de la chaudière.

Les dépôts qui se forment dans les chaudières présentent plusieurs

inconvénients. Ils constituent une couche isolante qui oppose une résistance

au passage de la chaleur entre la surface de chauffe et l'eau et qui a pour

effet d'élever la température de la tôle pouvant l'amener à provoquer des

"coups de feu" (déformation), sans compter les pertes de production

de vapeur et de rendement.

Le recyclage de l'eau de condensation est à cet égard un avantage, car elle

est débarrassée des sels calcaires. La décantation de l'huile est néanmoins

nécessaire.

La pompe à

vide

La pompe à vide sert à éliminer les gaz dissous, principalement l'oxygène

source de l'oxydation de la chaudière. Elle pompe l’eau de condensation pour

l’envoyer dans le déshuileur. Cette eau est encore chaude. De plus elle

active la dépression du cylindre BP et favorise la marche du moteur en créant

un vide à l’échappement bas-vapeur (seulement lorsque la marche est en

circuit fermé).

Elle débite 12,74 litres à 300 t/mn.

Ramonage des

surfaces de chauffe en service.

Les suies et les cendres volantes se collent aux surfaces en formant une couche

épaisse qui fait écran à la transmission de la chaleur et entravant le

parcours des gaz. De ce fait les fumées sortent plus chaudes de la cheminée et

abaissent le rendement de la chaudière. En conséquence, il est nécessaire de

nettoyer les tubes à l'intérieur du foyer avec une brosse.

Arrêt,

vidange et ouvertures de la chaudière

Au moins une fois par an, (tous les 24 mois) il faut nettoyer l'intérieur de la

chaudière. Le but est d'éliminer autant que faire se peut les incrustations et

dépôts divers. De toute façon, ce nettoyage doit être fait en vue des

visites réglementaires. Si cela est possible il faut introduire une lance de

karcher et nettoyer un à un les tubes d'eau. Un manche fabriqué à cet effet

permettra d'extraire l'eau de chaque tube par débordement. Avant d'hiverner la

chaudière un léger feu de bois sèchera les tôles et les tubes. En cas de

lavage de la chaudière à l'acide, celle-ci devra ensuite faire l'objet d'une

passivation à la soude, suivie de plusieurs nettoyages à grande eau. Cette

opération devra faire l'objet de soins attentifs.

Le rendement

Le rendement est égal au rapport de la chaleur utilisée sur la chaleur

fournie. Pour une chaudière qui consomme 300 kg de charbon par heure avec un

pouvoir calorifique de 7200 calories pour vaporiser 2300 kg de vapeur à une

pression de 8 kg. L’eau est à 10°, le rendement est :

La

consommation de la chaudière est fonction du combustible employé. Cela se

mesure en Kg/h de combustible par heure.

Les visites

et épreuves réglementaires

Les visites réglementaires ont lieu au moins tous les 24 mois après la

première mise en service de la chaudière. Il s'agit d'une visite complète,

intérieur et extérieur à froid. Tous les bouchons, trous de poing et trous

d'homme doivent pour cela être déposés et la chaudière soigneusement

nettoyée. La visite est faite par un inspecteur APAVE qui rend un rapport de

visite du générateur et en donne la substance verbalement au responsable

vapeur. La visite est consignée dans un livret avec :

- le nom de

l'inspecteur,

- sa signature,

- la date,

- la nature de la visite

(périodique, avant remise en service, avant épreuve, etc.).

La visite

intérieure qui précède une épreuve décennale doit être faite de manière

plus complète que les visites périodiques et si des parties de la chaudières

sont inaccessibles, il faut néanmoins en faciliter l'accès par le démontage

d'un certain nombre de tubes si cela est demandé par l'inspecteur. D'autre part

le responsable vapeur est tenu de faciliter l'inspection (éclairage, prise de

manomètre étalon, raccords divers, etc.).

L'épreuve

décennale

Elle a lieu tous les

10 ans, cela dit une dérogation de quelques semaines (ou mois) est négociable.

La chaudière doit être mise à nue. Cette épreuve consiste à soumettre la

chaudière à une pression hydraulique équivalent 2 bars au dessus du timbre

c'est à dire 12 bars maximum pour les ré-épreuves

ordinaires . Cette mise en pression dure pendant l'examen de toutes les

parties de la chaudière. Pour préparer l'épreuve, il faut, après nettoyage

de la chaudière, enlever les calorifuges et bardages, boucher les trous de

tubulures, remettre les trous de poings et trous d'hommes. Les soupapes,

niveaux, sifflet doivent être également démontés et les tubulures bouchées

par des joints ou bouchons. Avant la mise en pression à l'aide d'une pompe

manuelle, il convient d'évacuer l'air du récipient à l’aide d’un robinet

de fuite. Il est bon de faire un essai avant l'épreuve officielle.

4.

Notions sur la machine

4.

Notions sur la machine

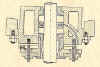

La machine de Suzanne est une machine à vapeur alternative verticale à double

effet, double expansion avec deux cylindres disposés en tandem.

La machine de Suzanne est une machine à vapeur alternative verticale à double

effet, double expansion avec deux cylindres disposés en tandem.

Les cylindres

Les cylindres sont

des pièces creuses en fonte, alésées à l’intérieur à 60 mm pour le

cylindre haute pression et 120 mm pour le cylindre basse pression, portant aux

extrémité des brides pour la fixation des fonds. Le couvercle du cylindre

haute pression pénètre légèrement à l’intérieur des cylindres afin de

laisser entre leur surface intérieure et le piston, à fond de course un espace

de quelques millimètres. Les fonds présentent dans la partie centrale une

cavité qui laisse le logement à l’écrou de fixation du piston sur sa tige.

Dans le bas de chaque cylindre et en haut du cylindre haute pression il y a des

robinets de purges. Ces robinets doivent être ouverts à chaque arrêt

prolongé et en fin de service.

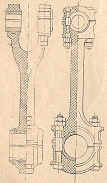

Le piston et

la tige

Le piston, tout comme

les segments qui servent de garniture est en fonte et garni de gorges dans

lesquelles sont logés les segments. Ces segment sont pressées contre la paroi

du cylindre par leur élasticité et assurent l’étanchéité entre leurs deux

faces respectives.

Les pistons ont une course de 80 mm. Ils doivent :

- avoir un frottement

doux

- être étanche à la

vapeur qui ne doit pas pouvoir passer d’une face à l’autre

- avoir une rigidité

suffisante pour résister à la pression de la vapeur

La tige

commune des pistons cylindriques est reliée rigidement au piston et articulée

au pied de bielle motrice. Étant soumise à des efforts alternatifs de traction

et de compression, elle est en acier forgé, à haute limite élastique.

L’emmanchement de la tige dans le piston est cylindrique et fixé à l’aide

d’un écrou et d’un contre-écrou.

Le

presse-étoupe

Le

presse-étoupe est un organe d’étanchéité qui permettant le passage de la

tige du piston, tout en interceptant la communication entre l’intérieur et l’extérieur

des cylindres et l’atmosphère. Il se compose de trois parties :

Le

presse-étoupe est un organe d’étanchéité qui permettant le passage de la

tige du piston, tout en interceptant la communication entre l’intérieur et l’extérieur

des cylindres et l’atmosphère. Il se compose de trois parties :

- la boîte,

- le chapeau dont le

serrage assure l’étanchéité

- la garniture qui doit

être suffisamment plastique pour bien remplir tous les vides de la boîte

et en même temps élastique pour laisser glisser librement la tige. La

garniture est souvent une tresse d’amiante graphitée ou de cordonnets de

chanvre enduit de graisse graphitée.

Crosse,

glissière, bielle, excentrique

À

l’extrémité de la tige opposée au piston est vissée la crosse, en acier.

Elle porte en haut et en bas des patins qui se meuvent sur des glissières

appropriées, fixées rigidement sur le bâti.

À

l’extrémité de la tige opposée au piston est vissée la crosse, en acier.

Elle porte en haut et en bas des patins qui se meuvent sur des glissières

appropriées, fixées rigidement sur le bâti.

La

bielle est en acier doux. Aux deux extrémités elle porte des articulations

avec la crosse en haut (pied de bielle) et la manivelle en bas. Le pied de

bielle a un mouvement alternatif rectiligne.

La

bielle est en acier doux. Aux deux extrémités elle porte des articulations

avec la crosse en haut (pied de bielle) et la manivelle en bas. Le pied de

bielle a un mouvement alternatif rectiligne.

La glissière est nécessaire pour former réaction à la pression qui s’exerce

normalement à la tige, par suite de l’obliquité de la bielle. Elle n’est

pas munie de contre-glissière.

L’arbre

moteur

L’arbre moteur est

en acier forgé, muni de coudes, vilebrequins, manivelles, pour la jonction avec

la tête de bielle. Le tout est appelé vilebrequin ou arbre à manivelles.

Côté chaudière il est muni d’un volant d’inertie et coté barre il est

relié à l’arbre d’hélice par un cardan spécial.

Les paliers

Les paliers de l’arbre

ou vilebrequin sont en fonte avec coussinets et revêtement en bronze à l’intérieur.

Ils sont conçus de manière à pouvoir compenser l’usure par un dispositif de

serrage, on dit qu’ils sont à « rattrapage de jeu ». Lorsque l’usure des

coussinets est trop importante, il faut alors les réguler avec un alliage

comportant généralement 4 à 5 % de cuivre, 70 à 95 % d’étain et 5 à 10 %

d’antimoine.

Le

bâti

C’est la pièce de

fonte sur laquelle sont montés les divers organes constitutifs du moteur. Le

bâti est rigidifié par deux colonnes en acier. Il a pour but de relier entre

eux les organes et d’assurer leur constante position, malgré les efforts

importants qu’ils subissent.

Mode d’action

de la vapeur dans les cylindres

La vapeur agit par sa

pression sur la surface du piston haute pression dont les deux faces sont mises

alternativement en communication (double effet) avec la vapeur vive ou

admission, c’est à dire avec la vapeur dont la pression est contrôlée par

le mécanicien.

Cette mise en communication automatique est obtenue grâce au système de

distribution commandé par une paire de tiroirs plans HP et BP.

Les tiroirs

Ils sont constitués

:

- de dos : partie

extérieure du tiroir opposée à la glace

- glace qui est une

surface d’appui frottante qui est commandée par la tige. Elle est polie,

on l’appelle aussi table des lumières,

- barrettes, parties du

tiroirs qui masquent ou démasquent les orifices du cylindre,

- d’arêtes de

distribution, ce sont elles qui règlent la distribution de la vapeur dans

le cylindre. On distingue la barrette haut-vapeur et bas-vapeur

- tige de conduite

commune aux deux tiroirs,

- la course du tiroir

est impulsée par la bielle d’excentrique, elle est égale au double du

rayon d’excentrique.

Le calage du

tiroir est l’angle formé par la manivelle du piston, ou manivelle motrice

avec le rayon d’excentrique du tiroir.

On appelle recouvrement du tiroir les quantités dont les arêtes du tiroir

débordent celles correspondantes des orifices du cylindre quand le tiroir est

à mi-course, c’est à dire dans la position moyenne. Les tiroirs sont soumis

à la pression de la vapeur qui les applique sur leur glace et assure ainsi l’étanchéité

Il y a 4 recouvrements réglables, 2 pour l’admission et 2 pour l’échappement

:

- recouvrement à l’admission

haut-vapeur,

- recouvrement à l’échappement

haut-vapeur,

- recouvrement à l’admission

bas-vapeur,

- recouvrement à l’échappement

bas-vapeur.

La mesure des recouvrements se fait toujours lorsque les tiroirs sont à

mi-course.

Transformation

du mouvement

Le

piston, alternativement poussé sur l’une et l’autre de ses faces, prend un

mouvement rectiligne alternatif que l’on transforme en un mouvement circulaire

continu au moyen du système bielle manivelle. La tige du piston est reliée à

une extrémité au piston (tête de bielle) et à l’autre à la crosse (pied

de bielle) qui se déplace sur une glissière unique. Sur la crosse est

articulée l’extrémité de la bielle dont l’autre extrémité s’articule

sur la manivelle motrice. La manivelle est solidaire de l’arbre moteur.

Le

piston, alternativement poussé sur l’une et l’autre de ses faces, prend un

mouvement rectiligne alternatif que l’on transforme en un mouvement circulaire

continu au moyen du système bielle manivelle. La tige du piston est reliée à

une extrémité au piston (tête de bielle) et à l’autre à la crosse (pied

de bielle) qui se déplace sur une glissière unique. Sur la crosse est

articulée l’extrémité de la bielle dont l’autre extrémité s’articule

sur la manivelle motrice. La manivelle est solidaire de l’arbre moteur.

Excentrique

Avec

un système bielle-manivelle, on transforme un mouvement rectiligne alternatif

en mouvement circulaire et réciproquement. C’est sur la partie mouvement

circulaire qu’on se branche pour la commande des tiroirs. A cet effet, la tige

du tiroir est réunie à un plateau circulaire calé sur l’arbre moteur,

tournant avec lui, non autour de son centre mais autour d’un centre de l’arbre

excentré par rapport au sien. Ce plateau est embrassé sur sa circonférence

par un anneau ou collier d’excentrique portant une tige droite ou barre d’excentrique,

elle-même reliée à la tige du tiroir ; il tourne, en frottant, dans le

collier et communique un mouvement rectiligne alternatif à la barre d’excentrique.

On obtient ainsi le même déplacement, c’est à dire la même course qu’avec

la manivelle qui aurait pour longueur l’excentrique OC.

Avec

un système bielle-manivelle, on transforme un mouvement rectiligne alternatif

en mouvement circulaire et réciproquement. C’est sur la partie mouvement

circulaire qu’on se branche pour la commande des tiroirs. A cet effet, la tige

du tiroir est réunie à un plateau circulaire calé sur l’arbre moteur,

tournant avec lui, non autour de son centre mais autour d’un centre de l’arbre

excentré par rapport au sien. Ce plateau est embrassé sur sa circonférence

par un anneau ou collier d’excentrique portant une tige droite ou barre d’excentrique,

elle-même reliée à la tige du tiroir ; il tourne, en frottant, dans le

collier et communique un mouvement rectiligne alternatif à la barre d’excentrique.

On obtient ainsi le même déplacement, c’est à dire la même course qu’avec

la manivelle qui aurait pour longueur l’excentrique OC.

Pour le guidage longitudinal, le collier présente intérieurement une

rainure-guide dans laquelle s’engage le plateau.

La calage est en principe à 90° par rapport, à la manivelle de manière à ce

que, lorsque le piston est en bout de sa course, le tiroir commence à ouvrir :

- d’un côté la

lumière à l’admission et

- de l’autre côté la

lumière à l’échappement.

L’admission

n’est donc pleinement ouverte qu’à la moitié de la course du piston. C’est

pour cette raison que les constructeurs ont avancé cette admission en

augmentant ou en diminuant l’angle de calage, d’un angle appelé angle d’avance.

Cette disposition, en même temps qu’elle donne une admission anticipée, fait

également découvrir un peu plus tôt les arêtes d’échappement et permet à

la vapeur de s’évacuer plus vite et d’augmenter le rendement de la machine

par une réduction de la contre-pression, c’est-à-dire la pression

résiduelle côté échappement du piston. Pour information, on appelle pression

effective la différence entre la pression et la contre-pression.

La détente

Ce système entraîne

une grande consommation de vapeur lors de son admission pendant toute la course

du piston. En effet celle-ci est évacuée à pleine ou quasi pleine pression

qui n’est pas totalement utilisée lors de la détente. Afin de mieux tirer

partie de cette détente, on n’admet la vapeur dans le cylindre que pendant

une fraction de la course du piston, ainsi pendant le reste de la course, la

vapeur admise se détend dans le cylindre et c’est la propriété élastique,

d’expansion de la vapeur qui continue d’agir lorsque son admission est

interrompue. On dit qu’on admet au 1/3 ou à la moitié selon le calage.

Les phases

de la distribution

Lorsque

l’excentrique est calé à 90°, il n’y a que deux phases, l’admission et

l’échappement, phases qui durent pendant la course complète du piston. En

modifiant le calage on peut obtenir jusqu’à 6 phases :

Lorsque

l’excentrique est calé à 90°, il n’y a que deux phases, l’admission et

l’échappement, phases qui durent pendant la course complète du piston. En

modifiant le calage on peut obtenir jusqu’à 6 phases :

- course aller du piston

- admission

- détente

- avance à l’échappement

-

course

retour

- échappement

- compression

- avance à l’admission

Ces phases s’expriment

en pour cent de la course du piston côté haut-vapeur et côté bas-vapeur.Exemple

|

|

haut-vapeur

|

bas-vapeur

|

|

admission

|

38%

|

35%

|

|

détente

|

60%

|

62%

|

|

avance à l’échappement

|

2%

|

3%

|

|

échappement

|

85%

|

83%

|

|

compression

|

14%

|

15%

|

|

avance à l’admission

|

1%

|

2%

|

Sur la

machine le Suzanne, le calage est fixe et le pourcentage d’admission n’est

pas ou peu sensible.

Machine

compound

Lorsque la détente

est effectuée dans un seul cylindre, on dit que la machine est à simple

expansion la vapeur est utilisée qu’une seule fois et double effet car elle

agit sur les deux faces du piston. Si la valeur de l’admission n’est pas

variable on parle d’une détente fixe, si au contraire, elle est modifiable on

parle de détente variable.

La machine de Suzanne comprend deux cylindres, c’est une machine à double

expansion ou « compound » (il existe des machines à détentes multiples,

jusqu’à quatre expansions).

Le premier cylindre qui admet la vapeur est dit cylindre haute pression HP, le

deuxième est appelé cylindre basse pression BP. Les deux cylindres sont

séparés par un réservoir « receiver » c’est ce qui les différencie de la

machine de Woolf qui n’a pas de réservoir.

En fait sur la machine de Suzanne, étant donné la proximité des cylindres, ce

sont les conduits qui mènent du cylindre HP au cylindre BP qui font office de

réservoir, mais ceux-ci sont difficilement décelables sauf sur la remarquable

maquette réalisée pour le Palais de la Découverte où l’on voit bien ces

conduits et leur volume qui fait office de « réservoir».

La vapeur travaille avec une faible détente dans le cylindre HP dont l’échappement

se fait dans ce réservoir intermédiaire qui alimente à son tour le cylindre

BP ou « cylindre d’expansion » où la vapeur cette fois travaille avec une

grande détente avant de s’échapper vers le condenseur. Chaque cylindre

possède son tiroir indépendant commandé par une tige unique, d’où le nom

donné à ce type de machine « compound en tandem ».

Action

physique de la vapeur dans le cylindre (action des parois)

Les parois du

cylindre, le piston et sa tige constituent des organes qui ont pour effet de

refroidir la vapeur. En effet, les parois sont extérieurement, en contact avec

l'air ; quant au piston, l'une des faces est en contact avec une vapeur

sensiblement à la pression atmosphérique, ou à une pression moindre. De plus

s'il y a un condenseur, la face du piston en contact avec la condensation est

beaucoup plus froide que celle qui agit sur l'autre face.

Il

en résulte qu'à l'admission, au moment où la vapeur est introduite (dans le

cylindre, il s'en condense une partie, en gouttelettes, sur les diverses parois,

c'est la condensation initiale. Il y a abaissement de température de la vapeur

et chute de la pression. La ligne de pression, dans un diagramme, au lieu de

rester horizontale, est légèrement inclinée.

Il

en résulte qu'à l'admission, au moment où la vapeur est introduite (dans le

cylindre, il s'en condense une partie, en gouttelettes, sur les diverses parois,

c'est la condensation initiale. Il y a abaissement de température de la vapeur

et chute de la pression. La ligne de pression, dans un diagramme, au lieu de

rester horizontale, est légèrement inclinée.

Pendant la

détente, la pression éliminant, une partie de l'eau de condensation se

re-vaporise en reprenant du calorique aux parois. Au moment de l'échappement,

l'intérieur du cylindre arrive en communication avec l'atmosphère, à une

pression encore plus faible.

On peut protéger le cylindre contre le refroidissement extérieur en

l'enveloppant de matières calorifuges, comme les conduites de vapeur. Quant au

refroidissement intérieur, il est difficile de l'éviter sans augmenter la

pression à l'échappement, ce qui entraîne de la contre-pression. Celle-ci

développe une puissance négative, qui vient en déduction de celle fournie par

l'action de la vapeur sur le piston; cette perte est même plus considérable

que celle résultant de la condensation due au refroidissement.

Un moyen efficace permet de combattre la perte par condensation : la chemise de

vapeur. Bien que la machine de Suzanne ne comporte pas de chemise de vapeur, le

réservoir intermédiaire participe à garder en partie la chaleur des

cylindres.

Lorsque sous l'action de la détente les parois se refroidissent, la vapeur de

l'enveloppe cède de son calorique à celle qui travaille l'intérieur, de

manière à rétablir le degré de saturation de cette vapeur, à la pression

qu'elle possède. C'est pour cette raison que la courbe de détente d'une

machine à enveloppe de vapeur est légèrement plus forte que ne la donne la

loi de Mariotte. Elle tombe, au contraire, au-dessous de celte courbe, s'il n'y

a pas d'enveloppe protectrice et surtout si le cylindre est complètement nu, c’est-à-dire

non isolé.

Plus l'admission de vapeur est restreinte, plus il y a avantage avec

l'enveloppe.

Le volant

Le volant est une

roue métallique dont le diamètre sur le moteur de Suzanne est réduit

(diamètre 180 mm, épaisseur 63 mm, muni de 6 trous de 40 mm) à cause du

manque de place.

Il est monté sur l’arbre moteur et sert à régulariser l’allure de la

machine en atténuant les variations périodiques dues :

- à l’action variable

de la vapeur,

- à l’inertie des

pièces à mouvement alternatif,

- aux défauts d’équilibrage,

- au mode de

transformation de mouvement.

Il joue le

rôle d’accumulateur d’énergie mécanique en absorbant sous forme de

puissance vive ½ MV2, l’excès d’énergie motrice quand elle se produit,

pour la restituer quand l’énergie résistante devient prépondérante. Il

participe à la régularité du nombre de tours/minutes (300 tours/mn pour

Suzanne) et doit être équilibré.

Appareils de

distribution

La distribution est l’âme

de la machine à vapeur. C’est elle qui régule la marche et permet une

utilisation économique de la vapeur. Le système de distribution de la machine

de Suzanne est un système par glissement à tiroir plan, système simple et

robuste.

Mise en

marche, changement de marche, arrêt

Le

mécanicien aura à commander :

- la mise en

marche,

- le changement de

marche avec positionnement du tiroir dans le sens voulu et réglage de l’admission

de vapeur,

- l’arrêt

L’ensemble

du dispositif de distribution de la machine de Suzanne est la coulisse.

La conduite des tiroirs par le seul excentrique, convient à la plupart des

machines destinées à tourner dans un seul sens (pompes). Pour celles qui

doivent tourner dans les deux sens (locomotives, machines de navigation,

machines d’extraction) on fait appel à la coulisse dont le principe est dû

à Stephenson.

La

coulisse de distribution comporte non pas un mais deux excentriques, disposés

symétriquement sur l’arbre moteur et calés avec un angle d’avance

ordinaire, un pour chaque sens de marche. Les deux barres d’excentriques s’articulent

aux extrémités d’une pièce en arc de cercle appelée coulisse à laquelle

elles donnent un mouvement d’oscillation. Dans les rainures de la coulisse est

engagé un coulisseau lui même fixé à la tige du tiroir. Un système de

levier (changement de marche) tournant autour d’un arbre (arbre de relevage)

permet en relevant ou abaissant la coulisse d’impulser au coulisseau la

commande d’un des excentriques et donner le sens de marche AV (position basse)

ou AR (position haute).

La

coulisse de distribution comporte non pas un mais deux excentriques, disposés

symétriquement sur l’arbre moteur et calés avec un angle d’avance

ordinaire, un pour chaque sens de marche. Les deux barres d’excentriques s’articulent

aux extrémités d’une pièce en arc de cercle appelée coulisse à laquelle

elles donnent un mouvement d’oscillation. Dans les rainures de la coulisse est

engagé un coulisseau lui même fixé à la tige du tiroir. Un système de

levier (changement de marche) tournant autour d’un arbre (arbre de relevage)

permet en relevant ou abaissant la coulisse d’impulser au coulisseau la

commande d’un des excentriques et donner le sens de marche AV (position basse)

ou AR (position haute).

Il existe d’autres systèmes de coulisse différents de celle de Stephenson.

5.

Schéma d’implantation des différents éléments et les organes annexes

5.

Schéma d’implantation des différents éléments et les organes annexes

Le

réchauffeur

Si

l’on met la vapeur d’échappement entre en contact avec l’atmosphère, ce

qui reste de calorique dans cette vapeur est perdu. Le réchauffeur est un

récipient qui permet de récupérer les caloriques de la vapeur d’échappement

qui servent à réchauffer l’eau d’alimentation de la chaudière par

échange thermique. L’eau d’alimentation en se réchauffant refroidit la

vapeur d’échappement, mais cette opération n’est pas suffisante pour

obtenir un gain de travail que l’on obtient avec le condenseur.

Si

l’on met la vapeur d’échappement entre en contact avec l’atmosphère, ce

qui reste de calorique dans cette vapeur est perdu. Le réchauffeur est un

récipient qui permet de récupérer les caloriques de la vapeur d’échappement

qui servent à réchauffer l’eau d’alimentation de la chaudière par

échange thermique. L’eau d’alimentation en se réchauffant refroidit la

vapeur d’échappement, mais cette opération n’est pas suffisante pour

obtenir un gain de travail que l’on obtient avec le condenseur.

Le

condenseur

Le condenseur est

comme le réchauffeur un récipient dans lequel se produit un échange thermique

entre les calories de la vapeur résiduelle (35-40°) et une source d’eau

froide. Sur Suzanne il s’agit d’un condenseur par surface.

Le condenseur est un simple tube de cuivre de 1200 mm de longueur et de 28 mm de

diamètre qui passe sous la coque. La vapeur circulant dans ce tube se condense

rapidement au contact de l’eau froide. Cette chute brutale de température

produit un vide relatif dont la valeur dépend de la quantité d’eau et de la

température initiale de l’eau employée au refroidissement (eau de la Seine).

Cette condensation a pour effet d’abaisser la contre-pression dans le cylindre

et d’augmenter la différence de pression sur les deux faces du piston d’où

le gain de travail (25%). Les doubles cylindres permettent d’obtenir une plus

grande détente, le cylindre BP étant celui dans lequel la vapeur est la plus

faible.

Plus l’eau de condensation est froide, meilleur est le rendement au niveau

machine. En revanche pour la chaudière l’alimentation en eau froide diminue

son rendement, c’est pourquoi il faut la réchauffer avant de l’introduire

dans la chaudière. C’est le réchauffeur qui assure cette fonction.

Dans son livre « Cours de machines à vapeur – moteurs à vapeur » Ecole

Spéciales des Travaux Publics – 1919, Monsieur Douat écrit « On

adopte souvent, comme bases d’établissement des condenseurs à surface, 0,2 m2

de surface tubulaire par cheval, avec un débit d’eau de circulation de 40 à

50 litres par kilos de vapeur à condenser ».

|

Eau d’alimentation |

Rendement

machine |

Rendement

chaudière |

| chaude |

diminué |

augmenté |

| froide |

Augmenté

(vide) |

diminué |

Au cours du

deuxième essai, il s’est avéré que la condensation ne se faisait pas faute

de refroidissement du condenseur et au bout de quelques secondes, c’est de l’eau

chaude mêlée de vapeur qui était rejetée dans le déshuileur. Cet état s’est

senti au fait que la contre-pression au lieu d’être abaissée était

contraignante dû au manque de vide créé normalement par la condensation.

La pompe à air

C’est

la plus grosse des deux. Elle évacue l’eau du condenseur vers le déshuileur

et maintient ainsi le vide dans le condenseur en purgeant l’air contenu dans l’eau

de condensation. Le vide dépend de la pression atmosphérique : plus elle est

importante, plus le vide est grand. Il se mesure en centimètres de mercure.

C’est

la plus grosse des deux. Elle évacue l’eau du condenseur vers le déshuileur

et maintient ainsi le vide dans le condenseur en purgeant l’air contenu dans l’eau

de condensation. Le vide dépend de la pression atmosphérique : plus elle est

importante, plus le vide est grand. Il se mesure en centimètres de mercure.

Le volume de la pompe à air est de 0,042 litre et son débit est de :

| 8,5

litres |

200 t/mn |

| 10,61

l |

250 t/mn |

| 12,74 l |

300 t/mn |

Le déshuileur

Réceptacle

de l’eau évacuée par la pompe à air, le déshuileur est un ensemble filtres

qui permettent de séparer l’huile contenue dans l’eau de condensation

mélangée à la vapeur qui a traversé les cylindres et l’eau. Une série de

trois bacs de décantation permettent d’obtenir une eau relativement pure qui

retourne directement dans la bâche à eau. Le troisième bac est en

communication avec la bâche à eau en sa partie supérieure.

Réceptacle

de l’eau évacuée par la pompe à air, le déshuileur est un ensemble filtres

qui permettent de séparer l’huile contenue dans l’eau de condensation

mélangée à la vapeur qui a traversé les cylindres et l’eau. Une série de

trois bacs de décantation permettent d’obtenir une eau relativement pure qui

retourne directement dans la bâche à eau. Le troisième bac est en

communication avec la bâche à eau en sa partie supérieure.

La vapeur est produite

par la chaudière. Elle est introduite dans la machine à l’aide

- du régulateur qui en

assure le débit

- du levier de

changement de marche

qui impulse le sens de marche et règle l’admission dans les tiroirs.

qui impulse le sens de marche et règle l’admission dans les tiroirs.

La vapeur agit

alternativement sur le piston HP  puis sur le piston BP .

puis sur le piston BP .

Elle passe ensuite dans le réchauffeur  où

elle transmet une partie de sa chaleur à l’eau d’alimentation de la

chaudière en perdant du calorique puis traverse ensuite le passe-coque

où

elle transmet une partie de sa chaleur à l’eau d’alimentation de la

chaudière en perdant du calorique puis traverse ensuite le passe-coque  qui fait office de condenseur

qui fait office de condenseur

où elle se condense en produisant un vide.

L’eau de condensation est reprise par la pompe à air  qui évacue l’air contenu dans l’eau et la propulse vers le déshuileur

qui évacue l’air contenu dans l’eau et la propulse vers le déshuileur  ,

qui par une succession de filtres, sépare l’huile de cylindre contenue dans

la vapeur, puis dans l’eau de condensation de cette même eau qui retourne à

la bâche.

,

qui par une succession de filtres, sépare l’huile de cylindre contenue dans

la vapeur, puis dans l’eau de condensation de cette même eau qui retourne à

la bâche.

La vapeur utilisée doit être remplacée dans la chaudière pour assurer la

pérennité du travail à fournir. On sait que la propriété d’une chaudière

est de transformer l’eau en vapeur sous l’action du feu. Pour introduire l’eau

dans le générateur, deux systèmes sont mis en oeuvre.

- la pompe d’alimentation

- l’injecteur

La pompe d’alimentation

est actionnée par la crosse. Elle pompe d’eau à partir de la bâche et la

fait traverser le réchauffeur où sa température s’élève par échange

thermique avant d’être introduite dans la chaudière en passant par la vanne

3 voies d’alimentation  .

.

Son volume est de 0,01 litre et son débit de :

| 2,12

litres |

200 t/mn |

| 2,65 l |

250 t/mn |

| 3,18

l |

300 t/mn |

C’est le mode d’alimentation

par défaut de la chaudière. Il est stable et régulier. Si le niveau d’eau

est trop haut, il faut alors que l’eau de la pompe retourne à la bâche. Dans

ce mode d’alimentation, l’eau est introduite que si le moteur tourne.

Si le moteur ne tourne pas et que le niveau d’eau est trop bas, il faut alors

avoir recours à l’injecteur pour combler le déficit en ayant soin

préalablement de positionner le sens d’introduction à l’aide de la vanne

trois voies d’alimentation. L’injecteur nécessite une pression suffisante

pour agir.

La conduite de l’alimentation est une des fonctions les plus sérieuses et

plus délicate du chauffeur.

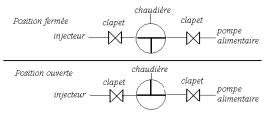

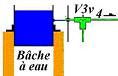

La vanne trois voies d’alimentation

en eau

La vanne trois voies d’alimentation est une vanne en T. Elle a deux positions

possibles :

- levier en bas :

position fermée (sécurité, en cas de fuite sur les clapets pompe et/ou

injecteur),

- levier en haut :

position ouverte (en service).

En amont elle est pourvue

- d’un clapet

anti-retour côté pompe d’alimentation,

- d’un clapet

anti-retour côté injecteur.

Ne pas oublier de l’ouvrir

avant la mise en service.

Concernant la conduite du feu, on rappellera simplement que le feu doit toujours

être clair et que l’alimentation en combustible doit être « peu et souvent

».

6.

Outillage et fournitures relatifs à la machine et à la chaudière

6.

Outillage et fournitures relatifs à la machine et à la chaudière

- Un crochet,

- Un rouable,

- Une pelle à

charbon,

- Tube pour l'extraction

- Clé à nable

- Petite hache

|

Sous

le plancher avant bâbord |

- Graisse

Belleville

- Seringue en

laiton

|

Sous

le plancher milieu bâbord |

- Manomètre

- Sifflet

- 2 sardines

- Briquet

- Carnet de bord

|

Équipées |

- Un vireur,

- Plusieurs joints

de ½ pouces,

- Trois joints de

1 pouce,

- Clés plate de

10, 17, 19, 23, 36,

- Clé à pipe de

19,

- Clés à molette

grande

- Clé à molette

moyenne

- 2 Clés à

molette petite

- Clés à laine

de 3/16 et de 5/16,

- Une pince à

épiler (du Docteur Veslot) pour extraire les clapets des pompes,

- Un marteau

moyen,

- Deux glaces de

niveau,

- Un gant de

protection « haute température »,

- Deux gants

- Un briquet,

- Une cordelette

nylon pour placer les grilles,

- Multiprises

- Raccord Gardena

mâle/mâle

- Couteau de

peintre

- Glaces de niveau

|

Caisse

à outils |

|

|

Avant

bâbord |

- Un seau

métallique à cendre, serpillière, chiffons

|

Étrave |

- Une gamelle pour

le trop plein de l’injecteur,

- Une burette

huile de mouvement,

- Une burette

huile de cylindre HT,

- Un bidon huile

de mouvement,

- Un bidon huile

de cylindre HT,

- Un bidon de Kebo

- Pétrole

- Gas-oil

- Liquide

vaisselle

- Une

éponge,

- Paille de fer

fine pour astiquer les cuivres,

- Miror,

|

Équipées

et soute à eau |

- Une pompe d’exhaure,

- Boite à

douilles

- Un tuyau de

remplissage,

- Raccord Gardena

mâle/mâle

|

Sous

le siège arrière |

- Barre

- 2 Avirons

- 2 Gaffes

- Échelle

- 6 Gilets

- 3 Gilets enfants

- Pompe + Malette batterie

- Corne de brume

- Feux de détresse

- Extincteur

- Feux signalisation avant

- 2 Sangles levage (vertes)

- 2 Sangles transport (orange)

- Pavillon national

- Guidon Sequana

- Crosse arrière transport (rayée)

- Clou accroche crosse

- 2 Écarteurs transport

- Ecarteur pour levage auvent

- 2 ridoires

- 4 Pare battage

- Taud en trois parties

- 10 Lattes pour le taud

|

Arrière |

7.

Conduite de la machine

7.

Conduite de la machine

La conduite

de la machine doit être confiée à un homme qualifié dans cet art. En prenant

son service, le mécanicien doit tout d’abord se livrer à une inspection

détaillée de la machine afin de voir si elle est suffisamment graissée ou si

elle ne présente pas un défaut caché ou un commencement d’avarie (desserage

d'écrou), jeu intempestif, etc.).

Avant l’allumage,

il convient de :

- remplir la chaudière

ou en vérifier le niveau

- mettre un seau d’eau

(10/15 litres) dans le cendrier (prévoir d’en remettre après 2 heures de

fonctionnement)

- poser la cheminée sur

la chaudière

- vérifier la fermeture

de

- la vanne de

vidange

- des différentes

vannes de prise de vapeur :

- vanne

trois voies d’alimentation en eau de la chaudière,

- accessoires de

la nourrice, régulateur, etc.)

- à l’exception

de la vanne d’arrêt du manomètre

qui doit rester ouverte.

qui doit rester ouverte.

Allumer le

feu dans le foyer

Pendant l’allumage

- remplir la bâche à

eau en ajoutant 2,5 cl de Kebo par 100 litres d'eau (capacité de la soute

à eau).

- faire le plein de

bois

- graisser le cylindre

avec de l’huile de cylindre haute température (burette bleu)

- graisser les

différents points de graissage avec de l’huile de mouvement 85W140

(burette grise)

- soulever les soupapes

à 2 ou 3 bars pour vérifier leur bon fonctionnement (recommandation APAVE)

- purger le

manomètre

- vérifier les outils

- surveiller la pression

et attendre (1h15) que la pression atteigne 8 bars.

À cette

pression la machine peut être mise en marche. Ouvrir les différentes vannes de

la nourrice et la vanne trois voies d’alimentation (position en haut).

Avant la

mise en marche de la machine

- ouvrir les purgeurs

(cylindre HP, cylindre BP, échappement) jusqu’à l’évacuation

complète de l’eau résiduelle de condensation, puis les refermer après

quelques tours. Cela permet le réchauffement des cylindres. Cette action

vaut pour un arrêt de plus de 15 minutes.

- positionner la

coulisse dans la direction voulue (bas = marche avant, haut = marche

arrière)

- positionner le piston

à l’aide du vireur de manière à faciliter le démarrage, c’est-à-dire

placer le piston à la partie supérieure du cylindre.

| marche

avant |

marche

arrière |

| commande

de marche en haut |

commande

de marche en bas |

| Vilebrequin

aux 2/3 haut à tribord |

Vilebrequin

aux 2/3 haut à bâbord |

- les purgeurs doivent

être ouverts

- ouvrir progressivement

le régulateur pour réchauffer les cylindres, jusqu’à la mise en marche

- balancer la machine

c'est à dire changer alternativement le changement de marche avant/arrière

jusqu'à ce que la machine tourne (peu importe le sens)

- Laisser tourner

quelques secondes purgeurs ouverts pour réchauffer les cylindres

- réguler cette marche

à la bonne allure.

Une

ouverture brutale du régulateur peut entraîner un coup d’eau (entraînement

d’eau dans le cylindre et on sait que l’eau n’est pas compressible).

Si le démarrage de la machine ne s’effectue pas, ouvrir le régulateur et

changer de marche jusqu’à ce que la machine tourne, puis choisir le sens de

marche voulue et ajuster l’ouverture du régulateur.

Côté

mécanique,

il faut

graisser

- les cylindres avec de

l’huile de cylindre haute température et soluble dans la vapeur (CylElf).

- tous les points de

graissage avec de l’huile de mouvement 85W140.

- Resserrer l’ensemble

des boulons toutes les 20 heures.

Le

mécanicien doit être attentif à tous les bruits insolites, localiser leur

emplacement et essayer de les identifier. Arrêter la machine si nécessaire.

Hormis le choc dû au jeu des pièces mobiles dont l’apparition est

progressif, tout autre choc ou claquement doit être examiné avec attention.

Les chocs ou claquements sur les pièces d’inertie sont les plus

dévastateurs.

Il existe également des chocs dus aux coups de béliers (pompe alimentaire) et

à l’accumulation d’eau dans les cylindres. Dans ce cas il faut ouvrir les

purgeurs sans tarder.

Pendant la

marche, surveiller :

- la régularité de la

machine et les différents bruits

- le niveau d’eau de

la chaudière

- le feu.

Si le niveau

d’eau baisse, il faut ré-alimenter la chaudière en eau. Deux cas de figure

se présentent :

- la machine tourne

- basculer la vanne

trois voies de la bâche

(position en haut)

(position en haut)

- La machine est l’arrêt

- ouvrir la vanne d’arrivée

d’eau

de l’injecteur

de l’injecteur

- ouvrir l’arrivée

de vapeur

et adapter le débit jusqu’à l’optimisation de l’alimentation

et adapter le débit jusqu’à l’optimisation de l’alimentation

- vérifier que le

trop plein de l’injecteur soit au mini.

Lorsque le

niveau est de nouveau satisfaisant, remettre le levier de la vanne dans sa

position initiale (horizontale).

Une fois par service, purger le niveau d’eau.

Pour l’arrêt

en fin de service

- cesser de charger le

foyer

- fermer le régulateur

et ouvrir les purgeurs, vider le collecteur des purges

- alimenter la

chaudière à refus à l’aide de la machine et/ou l’injecteur

- fermer les vannes de

prise de vapeur (sauf celle du manomètre)

- attendre que la

pression tombe à zéro (vérification à l’aide du sifflet)

- entre 1 et 2 bars,

extraire les boues par la vanne de vidange

,

munie d’un tuyau

,

munie d’un tuyau

- nettoyer la grille

- vider le cendrier

- nettoyer l’ensemble

du compartiment machine

- ranger les

outils.

En fin de

service plus aucune braise ne doit rester dans le foyer.

Si la

chaloupe doit être allumée le lendemain, laisser la pression descendre d’elle-même.

Si la fin de service correspond à une sortie de l’eau, laisser s’échapper

la vapeur jusqu’à ce que la pression soit retombée à zéro.

Dans les deux cas, toutes vannes en contact avec la chaudière doivent être

fermées, sauf celle du manomètre.

Conclusion

Conclusion

En écrivant ce manuel, nous avons cherché à rendre service à ceux qui

auront à conduire « Suzanne » pour leur propre plaisir et celui qu’ils

donneront à ses admirateurs.

Pour rédiger ces quelques lignes, nous avons du consulter de nombreux ouvrages

qui ont fait autorité en la matière dont celui de Monsieur Henry Mathieu,

Contrôleur Principal des Mines qui fut inspecteur des appareils à vapeur de la

Seine et qui dès le début du vingtième siècle s’est efforcé de