Le moteur CLM

Le

moteur du Decauville n°643 est un CLM type CR1 industriel 1PJ65 des années trente en état d’origine. Ces

moteurs verticaux étaient fabriqués par la "Compagnie Lilloise de

Moteurs".

Le

moteur du Decauville n°643 est un CLM type CR1 industriel 1PJ65 des années trente en état d’origine. Ces

moteurs verticaux étaient fabriqués par la "Compagnie Lilloise de

Moteurs".

Il s'agit d'un moteur à 2 temps d'une puissance de 10 CV construit sous licence Peugeot-Junkers entre 1926 et 1933.

|

|

Entre 1928 et décembre 1933, CLM a sorti 13000 moteurs de ses usines, ce qui représente une puissance totale de 265000 CV appliquée à de nombreux domaines : automobile, militaire, maritime, industriel, ferroviaire et agricole.

Caractéristiques du CR1

| Alésage | 65 m/m |

| Puissance | 10 CV |

| Régime en charge | 1200 t/mn |

| Course piston supérieur | 90 mm |

| Course piston inférieur | 120 mm |

| Course totale | 210 mm |

| Cylindrée | 0,7 litre |

| Consommation gas-oil | 210 gr par CV/h |

| Consommation huile de graissage | 5 g |

| Poids | 195 kg |

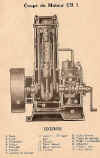

Ensemble du CR1

Principe général de

fonctionnement

Dans

une même chemise-cylindre, deux pistons travaillent en sens opposé, se

rapprochant simultanément. Le piston supérieur est accouplé au vilebrequin par

une traverse et deux biellettes latérales et le piston inférieur accouplé par

une bielle centrale. En se

rapprochant les pistons compriment l'air qui s’échauffe fortement. Au point

mort central un injecteur pulvérise le gas-oil qui s'enflamme par

auto-allumage.

Dans

une même chemise-cylindre, deux pistons travaillent en sens opposé, se

rapprochant simultanément. Le piston supérieur est accouplé au vilebrequin par

une traverse et deux biellettes latérales et le piston inférieur accouplé par

une bielle centrale. En se

rapprochant les pistons compriment l'air qui s’échauffe fortement. Au point

mort central un injecteur pulvérise le gas-oil qui s'enflamme par

auto-allumage.

Les gaz produits par la combustion repoussent les pistons et actionnent le

vilebrequin.

En fin de détente le piston inférieur démasque les lumières d'échappement

par où se dispersent les gaz.

Les lumières de balayage commandées par le piston supérieur s'ouvrent à cet

instant.

En fin de balayage le cylindre est à nouveau rempli d'air disponible pour le

cycle suivant de compression.

Ce cycle à deux temps assure un remplissage parfait d'air pur, d'où une

combustion et un balayage complets.

La disposition des pistons opposés divise la course, augmente la puissance

massive et décharge les paliers du vilebrequin des pressions de combustion

d'où une usure moindre.

|

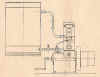

Plan d'encombrement du CR1 |

La

notice

Après

avoir vu les grands principes de fonctionnement du moteur CLM penchons-nous vers

son utilisation journalière en consultant la notice de fonctionnement et

d’entretien.

Après

avoir vu les grands principes de fonctionnement du moteur CLM penchons-nous vers

son utilisation journalière en consultant la notice de fonctionnement et

d’entretien.

Que trouvons nous dans cette notice :

Le calendrier d’entretien :

Tous les jours : niveau d’huile + imbiber d’huile le filtre à air + purger filtre à gas-oil

Toutes les semaines : nettoyer filtres à combustible + vérifier les injecteurs

Tous les mois : nettoyer les lumières et le collecteur d’échappement + vérifier les pistons et leurs segments + nettoyer le filtre à huile + vérifier les clapets de balayage

Toutes les 200 heures = vidanger l’huile

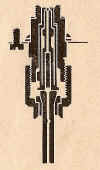

Régulation

Le

régulateur est à force centrifuge, à axe vertical, commandé par le

vilebrequin, par l'intermédiaire d'un couple de pignons hélicoïdaux.

Son action constante fonctionne à tous les régimes.

Le

régulateur est à force centrifuge, à axe vertical, commandé par le

vilebrequin, par l'intermédiaire d'un couple de pignons hélicoïdaux.

Son action constante fonctionne à tous les régimes.

Le

réservoir à combustible

Sa contenance est de 15 litres, ce qui suffit largement pour une consommation

journalière. Il est situé au dessus de la pompe.

Le

filtre à combustible

Du réservoir, le combustible pénètre dans la chambre à décantation du filtre

par un raccord et passe dans les éléments filtrant.

Il faut éliminer l'eau et les impuretés qui se déposent au fond du filtre. Ces impuretés sont susceptibles de troubler l'injection.

La

cuve à niveau constant

Du filtre, le combustible va à la cuve à niveau constant en charge, nécessaire

pour l'alimentation de la pompe.

La

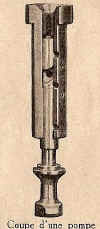

pompe à combustible

Elle

est constituée d'un piston dont la partie supérieure a une forme spécialement

étudiée et qui se déplace dans un cylindre qui comporte des ouvertures

d'aspiration, de refoulement et d'égouttement. Le piston comporte à sa partie

inférieure, un talon qui commandé par le régulateur, sert à orienter le

piston par rapport aux ouvertures du cylindre et règle ainsi le débit.

Elle

est constituée d'un piston dont la partie supérieure a une forme spécialement

étudiée et qui se déplace dans un cylindre qui comporte des ouvertures

d'aspiration, de refoulement et d'égouttement. Le piston comporte à sa partie

inférieure, un talon qui commandé par le régulateur, sert à orienter le

piston par rapport aux ouvertures du cylindre et règle ainsi le débit.

Le piston et son cylindre sont enfermés et bloqués par un écrou dans le corps

de la pompe et forme un assemblage indivisible à ne pas démonter.

Le fonctionnement de la pompe est simple. Le cylindre comporte, à des hauteurs

différentes, des orifices communiquant avec une cavité annulaire alimentée par

la cuve à niveau constant avec aspiration dans le bas et décharge de la pression

de combustible dans le haut.

Sur le piston, un dégagement est limité à sa partie supérieure par une arrête

horizontale et à sa partie inférieure, par une arrête inclinée ou rampe. Ces

arrêtes déterminent la course utile d'injection en démasquant les orifices du

cylindre.

Il y a donc injection vers le cylindre moteur que lorsque le piston, dans son

déplacement longitudinal, obture les orifices inférieur et supérieur.

Le piston peut tourner autour de son axe, suivant la position de la rampe,

par rapport aux orifices, le temps d'injection et par conséquent, la quantité

de combustible injecté est variable.

Réglage

de l'injection

Lorsqu'il est arrivé à la

verticale de l'axe du vilebrequin, le volant a sur sa périphérie un repère

qui détermine le début de l'injection (AI).

Pour régler l'injection, amener à la verticale de l'axe du vilebrequin un

point situé à 50 mm. environ après le point AI. Enlever le clapet de la pompe, bien assécher le dessus du piston à l'aide d'une seringue puis tourner

très lentement le volant en sens inverse de la marche. Si le réglage est

correct, le liquide doit apparaître au-dessus du piston de pompe, au moment

précis où le repère AI passe à la verticale de l'axe moteur.

Si le liquide apparaît trop tard, c'est qu'il y a un excès d'avance si au

contraire il réapparaît trop tôt, c'est une insuffisance d'avance.

En cas d'excès d'avance, diminuer la pastille en acier traité sur le culbuteur

à galet. L'augmenter en cas contraire.

Une différence de 0,15 mm. correspond à un décalage de 1°.

Recommencer le contrôle après chaque retouche.

Réglage

de la synchronisation de la pompe

Normalement cette synchronisation est réglée en usine. Vérifier que la

rainure sur le côté du siège de clapet de retenue est rigoureusement

parallèle à celle de la pompe.

Détermination

des points de commencement d'injection

Si les repères sont illisibles, on opère en partant du point mort moyen des

deux pistons, par rotation très lente inverse du sens de marche. Après

épuisement du logement du clapet de retenue, on fait apparaître le liquide en

haut du piston de la pompe. C'est le point d'injection du cylindre. Il suffit de

tracer un repère dans l'axe du moteur.

Les

clapets de retenue

Ils

sont placés au-dessus de la pompe à combustible et évite le retour à la

pompe soit du combustible, soit des gaz. Si il y a refoulement de gas-oil

ou de gaz par les trous d'aération de la cuve à niveau constant, c'est que

leur étanchéité est défectueuse.

Ils

sont placés au-dessus de la pompe à combustible et évite le retour à la

pompe soit du combustible, soit des gaz. Si il y a refoulement de gas-oil

ou de gaz par les trous d'aération de la cuve à niveau constant, c'est que

leur étanchéité est défectueuse.

L'injecteur-filtre

Il

est constitué par un corps d'injecteur qui repose, par l'intermédiaire d'un

joint, dans le siège d'injecteur vissé sur la chemise, et d'une aiguille qui

contient le filtre d'injecteur.

Il

est constitué par un corps d'injecteur qui repose, par l'intermédiaire d'un

joint, dans le siège d'injecteur vissé sur la chemise, et d'une aiguille qui

contient le filtre d'injecteur.

Le raccord d'injecteur bloque à la fois la tuyauterie d'injection sur

l'injecteur, l'aiguille dans le corps et ce dernier dans

le filtre d'injecteur. Ce dernier est constitué par une tige très finement filetée et

munie de quatre cannelures ; deux communiquant par les trous avec l'arrivée de

gas-oil, les deux autres avec le conduit intérieur de l'aiguille par une fente.

Le gas-oil doit traverser le filetage très fin du filtre en laissant dans les

cannelures les impuretés qui auraient échappées au filtre principal.

Le filtre d'injecteur doit être nettoyé toutes les 100 heures et tout

l'injecteur toutes les 300 heures.

Voir les notices de vérification et d'entretien ci-dessous :

Essai

de l'injecteur

Placer

l'injecteur dans le raccord livré avec l'outillage et actionner le levier

d'arrêt. On se rend compte de la qualité et de la forme du jet qui doit

finement pulvériser le combustible en éventail suivant un angle de 90°.

Placer

l'injecteur dans le raccord livré avec l'outillage et actionner le levier

d'arrêt. On se rend compte de la qualité et de la forme du jet qui doit

finement pulvériser le combustible en éventail suivant un angle de 90°.

Le

graissage du moteur

Le graissage sous pression du moteur est assuré par une pompe à engrenages

commandée par l'axe vertical du régulateur. L'huile est aspirée simultanément

dans le fond du carter avant et dans le palier arrière et est refoulée sous forme d'émulsion

d'huile et d'air aux paliers et manetons du vilebrequin et à travers l'axe creux de la pompe à huile et du régulateur.

Le graissage sous pression du moteur est assuré par une pompe à engrenages

commandée par l'axe vertical du régulateur. L'huile est aspirée simultanément

dans le fond du carter avant et dans le palier arrière et est refoulée sous forme d'émulsion

d'huile et d'air aux paliers et manetons du vilebrequin et à travers l'axe creux de la pompe à huile et du régulateur.

La pompe à huile est indéréglable. Ce sont les projections de l'arbre

creux du régulateur qui agissent.

L'air de balayage et l'huile graissent les pistons, roulements, bielles latérales et

centrale par la projection due au mouvement des manetons.

Le clapet de décharge réglé pour limiter la pression d'huile à

1,5 kg complète ce dispositif. Un manomètre contrôle cette pression.

Alimentation en air de Balayage

Filtre à air

Pour purifier l'air le moteur est muni d'un filtre qui doit être

maintenu propre. Lorsque le filtre est encrassé, il faut le laver au pétrole ou à

l'essence, le plonger ensuite dans l'huile moteur et le laisser sécher.

Circuit d'air de balayage

L'air de balayage est aspiré à l'extérieur au travers du filtre par le piston

de la pompe de balayage et refoulé dans le carter moteur qui forme réservoir

et qui alimente directement le cylindre en air frais par les lumières de

balayage situées à la partie supérieure. Le fonctionnement de la pompe de

balayage se fait par un jeu de clapets à l'aspiration et au refoulement. Ces

clapets sont tarés pour obtenir une pression qui doit être comprise entre 300

et 400 grammes en régime normal.

Les clapets de balayage s'encrassent en fonction des poussières et la

mauvaise alimentation en air de balayage encrassent les lumières et conduits

d'échappement.

Leur étanchéité doit également être vérifiée en remplissant le carter des

clapets de gas-oil qui ne doit pas suinter.

Le refroidissement

du moteur

Le

moteur du 643 est refroidi par un radiateur Chausson non ventilé. La

"célèbre moustache" figure sur la face avant du radiateur.

Le

moteur du 643 est refroidi par un radiateur Chausson non ventilé. La

"célèbre moustache" figure sur la face avant du radiateur.

La circulation de l'eau est accélérée à l'aide d'une pompe commandée

directement en bout du régulateur. Les températures, d'entrée est de 15° et

celle de sortie de 80° max. Sur d'autres moteurs on peut trouver des modes de

refroidissement par thermo-siphon ou par eau perdue.

L'échappement du

moteur

La tubulure d'échappement doit laisser passer aisément les gaz c'est à dire ne pas être inférieure au diamètre de l'orifice de sortie. Le pot

d'échappement est directement fixé à même le cylindre et muni de deux

orifices, un pour l'échappement horizontal (celui utilisé) et l'autre

pour l'échappement vertical selon la disposition.

Pour éviter les projections d'huile une vanne permet de laisser les gaz

s'échapper sous le locotracteur.

Pour le mettre en route

à froid

lever

le petit clapet du filtre à gas-oil jusqu'à ce que le gas-oil coule,

purgé d'air (plus aucune bulle ne doit apparaître).

lever

le petit clapet du filtre à gas-oil jusqu'à ce que le gas-oil coule,

purgé d'air (plus aucune bulle ne doit apparaître).

positionner la manivelle en bas

pomper une cinquantaine de fois

faire tourner la manivelle deux, trois fois sans chercher à démarrer le moteur (pour sentir la compression indispensable)

positionner la manivelle en haut, on démarre le moteur en remontant la manivelle vigoureusement (passage de la compression)

Attention que la manivelle n'échappe pas, les doigts pourraient de trouver pincer sur la base du levier de frein.

à chaud

essayer le point 5, sinon lever le petit clapet du filtre à gas-oil jusqu'à ce que le gas-oil coule, purgé d'air.

positionner la manivelle en haut, on démarre le moteur en remontant la manivelle vigoureusement (passage de la compression)

Les

autres applications

Le

CR1, était conseillé pour

les véhicules d’environ 2500 kg. Il consomme 6 litres/100 km à une vitesse de

40 km/h et a équipé les Citroën B14, C4, Chenard W et B10, etc.

CLM

ne s’est pas cantonné au seul domaine ferroviaire mais a trouvé des

applications partout où une force motrice était nécessaire.

Dans

le domaine maritime CLM s’est plus particulièrement occupée des petites et

moyennes unités.

De Marc Moulin, ces quelques précisions

|

Moteur bicylindre CLM du locotracteur Deutz à voie de 60 des anciens fours à chaux d'Optevoz. La partie supérieure du moteur est manquante. |

|

|

Tracteur agricole de marque inconnue, équipé d'un moteur CLM. Probablement un engin de fabrication semi-artisanale des années 30 ou 40. À l'époque, de nombreux ateliers de mécanique s'étaient mis à produire des tracteurs, souvent à partir de châssis de voitures Citroën de récupération... À moins qu'il n'ait été entièrement construit par CLM. |

Eric Fresné précise après lecture de l'article que les locotracteurs Billard ont roulé avec des CLM. Il s'agissait des modèles 2PJ 85 pour les plus anciens (T50D de 12932/33) puis des LC 3 (T80D3/T75D) et LC 4 (T100D).