Le carnet de MAD

Mine de sel et saline de St Nicolas de la Société Daguin & Cie

MAD

| Quand

je travaillais chez Rhône-Poulenc, j'avais formé des stagiaires de

l'usine de Nancy-La-Madeleine et comme ils connaissaient mon intérêt

pour les sites industriels ils m'avaient offert des documents anciens sur

cette usine attachante. Cet article ne concerne pas directement les chemins de fer industriels, bien que l'iconographie laisse à penser que leur présence ne passe pas inaperçue, mais je pense qu'il intéressera aussi mes amis mineurs les Gueules Rouges de Provence. |

Les

mines de sel et saline de St Nicolas-Varangeville de la Société Daguin (1)&

Cie exploitaient dans les années 30 un gisement salifère qui s'étendait sur

une trentaine de kilomètres entre Tonnoy et Vic sur une largeur de 15 km,

contiguë aux salines de Nancy.

Ce gîte salifère de Lorraine se trouve dans le Trias supérieur, le Keuper

moyen qui est formé de calcaires coquilliers, et de marnes de couleur grise ou

bleuâtre bariolée de rouge. Le sel gemme se présente partout dans la même

alternance de marne, de gypse et de calcaires. Le sel gemme s'annonce dans la

partie supérieure par de petits lits stratifiés en veines déliées de gypse

qui pénètrent les marnes dans tous les sens. Sa composition est

|

Chlorure de Sodium |

93,836 |

|

Chlorure de Magnésium |

0,093 |

|

Chlorure de Calcium |

0,048 |

|

Sulfate de chaux |

3,070 |

|

Eaux |

0,200 |

Le fonçage du puits a révélé la présence de 2 couches de sel gemme formant une épaisseur totale de 65 mètres. La première se situant à une profondeur de 76,30 m et la deuxième à une profondeur de 138,12 m et d'une hauteur de 22,70 m.

Exploitation

du sel gemme

Le sel gemme est exploité sur une hauteur de 4,70 m comprise entre le bas

de la couche et un feuillet de marne salifère dit "veine de

décollement" intercalée à cette hauteur. Dans la couche de sel, la

méthode d'exploitation est celle dite par "piliers abandonnés".

Les galeries de 15 m de largeur laissent entre elles des piliers de 15 m de

côté. La cohésion du sel gemme et la puissance de la couche font qu'il n'y a

pas de risque d'éboulements et le boisage est inutile. Ces vastes

galeries ont l'avantage de faciliter l'aérage des travaux et

l'évacuation des poussières se faisait par l'intermédiaire d'un ventilateur

de 60000 m3 à l'heure complété par de plus petits. Le retour se

faisant par le puits d'extraction.

L'abatage s'opérait à la poudre noire comprimée ou au cordon Bickford.

Le reste étant tombé au pic ou à la pince. Le procédé d'abatage consiste à

attaquer le front de taille sur toute sa face en perçant quatre rangées de

trous de mine inclinés espacés de 50 cm.

Le forage des trous se faisait à l'aide de perforatrices électriques

rotatives (nous sommes dans les années 30), les marteaux perforateurs à air

comprimé étant délaissés par les mineurs.

L'abatage donnait par coup de mine environ 0,5 m3 soit une tonne de

sel gemme.

Il est intéressant de noter que jusqu'en 1873, un procédé spécial consistait

à creuser trois entailles verticales sur une profondeur de 2 à 3 m du centre

de taille et sur les côtés du front de taille au moyen d'eau projetée par des

lances à haute pression. Ce procédé était économique. Mais l'eau perdue

avait le désavantage de dissoudre les veines de sel. Le 3 novembre 1873, la

dissolution du terrain devenu pâteux fit que les couches supérieures

s'effondrèrent sur une étendue de 9 Ha avec une dénivellation de 3,5 m. Ce

fut le premier et le dernier accident et l'emploi de l'eau fut interdit.

Les ordres d'exécution des manœuvres nécessaires pour l'extraction

étaient transmis et reçus des différentes recettes au machiniste par une

signalisation électrique.

|

Percement

de trous de mine à la perforatrice électrique rotative. La machine

permettait de percer à une hauteur de 5 m. Elle se déplaçait facilement

sur une voie portative installée le long du front de taille. |

|

|

Une autre vue de la perforatrice cette fois attaquant le haut du front de taille. |

Le pendage

de la couche qui est de 18mm/m a été mis à profit pour faciliter le roulage

ainsi que le décollement du sel par des coups de mine tirés au bas du front de

taille.

Les wagonnets chargés étaient poussés à bras sur les voies secondaires

jusqu'aux voies principales desservies par les tracteurs électriques et à

benzol qui les emmenaient jusqu'à l'accrochage.

Les voies secondaires, étant appelées à de fréquents déplacements du

fait de l'avancement de la taille, étaient constituées de rails saillants

formés de simples barres de fer à section rectangulaire posés de champ et

fixés à l'aide de coins dans les fentes des traverses en bois. L'écartement

de la voie était de 0,70 m.

De là les wagonnets étaient élevés au jour par des cages à trois étages

(les deux inférieurs pour les bennes, l'étage supérieur pour les mineurs)

suspendues à des câbles en aloés (2),

enroulés sur des bobines mues par un treuil à vapeur d'une puissance de 170

chevaux permettant une extraction de 40 tonnes par heure. Un deuxième treuil à

vapeur était en réserve.

|

Roulage au fond. La traction était humaine parfois animale. Ici c'est un âne qui tire une berline sur une voie secondaire. |

|

|

Puis les berlines étaient accrochées les unes aux autres, et c'est un tracteur électrique qui les acheminait jusqu'à la recette inférieure. |

|

|

Bifurcation d'une galerie principale et d'une galerie secondaire. Noter la différence de largeur de la taille. |

|

|

Traction

électrique dans une galerie secondaire. Noter le trolley. |

|

|

Roulage de plus grande importance dans une galerie |

Les recettes inférieures

|

Recette inférieure d'un puits de sel gemme. |

|

|

Les berlines sont poussées une à une dans la cage pour être montées au jour. |

|

|

Trains de berlines pleines à la recette inférieure. Une véritable gare de triage. |

La

recette supérieure

Au jour les

wagonnets étaient poussés, après leur pesage sur un traînage

mécanique par chaîne qui relie la station de chargement (estacade) au puits

d'extraction

|

La recette supérieure du puits St Jean Baptiste |

Le

sel gemme

Le sel gemme est un produit incontournable de l'industrie chimique. C'est

avant tout la matière première dans la fabrication du carbonate de soude, du

sulfate de soude, du chlore, du chlorure de chaux des hypochlorites, etc.

Il est livré à

l'agriculture et à l'industrie sous forme de grains obtenus par broyage.

Pour la fabrication du sel broyé ou égrugé, les wagonnets sont élevés à la

recette de jour et poussés à bras dans le bâtiment d'égrugeage où ils sont

versés dans des concasseurs à mâchoires et de là dans des broyeurs à

marteaux.

Un transporteur à courroie emmène le sel moulé vers la trémie principale

pour être chargé sur des wagons à destination des bateaux soit vers des

appareils doseurs pour expédition des différents produits destinés à la

dénaturation du sel.

|

Chargement des sels raffinés sur les péniches. La voie est alimentée par une caténaire. |

La dénaturation du sel peut se faire

Les

sels raffinés

Ils sont obtenus par évaporation de l'eau saturée à 25% Baumé (3)

dans des évaporateurs appelés "poêles". L'eau salée provient

des sondages situés dans la vallée de la Roanne située à seulement 3

kilomètres de la saline. Les pompes de sondages envoient l'eau vers un

réservoir principal de 1000 m3 qui assure la distribution générale

pour la saline et la soudière de la Madeleine. À la saline sont installés des

réservoirs secondaires qui alimentent les poêles en tôle qui ont une forme

rectangulaire (20 à 30 m de long sur 8m de large). Elles sont recouvertes de

planches appelé "manteaux" ce qui évite la déperdition de la

chaleur. De plus le refroidissement de la poêle entraînerait la formation

d'une pellicule de sulfate de soude qui contredirait la formation de sel.

Au-dessus du "manteau" s'élève la cheminée.

Le chauffage des poêles se fait :

soit par la vapeur provenant de l'évaporation des poêles et de l'échappement des machines à vapeur.

La

cristallisation est fonction de la température. Plus cette dernière est

élevée, plus elle est rapide. En revanche plus elle est lente, plus la

cristallisation l'est également et plus le grain est nourri. Les durées

habituelles sont de 6, 9, 12, 24, 48, 72, et 96 heures selon les qualités à

obtenir.

Pour le sel "finfin", il est obtenu par ébullition dans de l'eau à

107° dans des poêles de 7,5 m de diamètres qui produisent 110 kg de sel par m2.

L'eau salée contient des impuretés comme le chlorure de magnésium, le sulfate

de soude et le sulfate de chaux.

L'épuration

de l'eau salée

L'épuration de l'eau salée permet d'éliminer les sels. Pour cela on la traite

au lait de chaux. La magnésie ainsi précipitée se dépose et le sulfate de

soude est transformé en sulfate de chaux qui se dépose sur la paroi de la

poêle pour former le schlot". Le schlot est enlevé périodiquement par

écaillage des poêles.

En outre des séchoirs d'une puissance de 0,5 à 2 tonnes/heure sèche le sel

"finfin".

La

force motrice

La force motrice est fournie par cinq machines à vapeur verticales délivrant

une puissance de 1000 CV. Elles sont accouplées à des dynamos produisant du

courant continu sous une tension de 125 volts qui sert à alimenter les besoins

de la saline. Les sondeurs situés à 3 km sont alimentés par 2 groupes

électrogènes d'une puissance de 200 CV et produisant du courant continu à 3

fils à deux fois 600 volts.

Les machines à vapeur sont alimentées avec de la houille qui arrive par

péniches par le canal de la Marne au Rhin (4)et

qui longe la saline. Un quai de 500 mètres de longueur permet le chargement et

le déchargement des bateaux. Un pont roulant électrique permet de stocker

environ 2000 tonnes de charbon repris par des wagonnets à benne basculante

tractés par des locomotives électriques jusqu'aux chaudières.

| Pont servant au transfert du charbon des péniches dans les wagonnets. Noter la locomotive industrielle dépourvue de cabine manœuvrant un wagon destiné au transport des produis finis. |

Les

chargements mécaniques

Le chargement du sel gemme se fait par un plan incliné aboutissant à une

estacade le long du canal. Une chaîne sans fin, munie de doigts entraîne les

essieux des wagonnets. Les sels en sacs ou en paquets sont chargés sur des

wagons à l'aide d'un élévateur transporteur double situé dans une passerelle

passant au-dessus de la route du canal et aboutissant à un abri de chargement

placé sur une voie de raccordement.

|

L'aire de chargement des wagons (côté saline). La passerelle |

Une deuxième passerelle mobile passant au dessus de la route permet un chargement facile des sacs sur les péniches.

|

Le pont de déchargement. Une voie étroite le traverse. Noter la présence d'un locotracteur. |

Des cités jardins, un verger et un dispensaire complétaient ces installations industrielles.

La Société Marcheville-Daguin & Cie a livré des quantités importantes de sel à la ville de Paris.

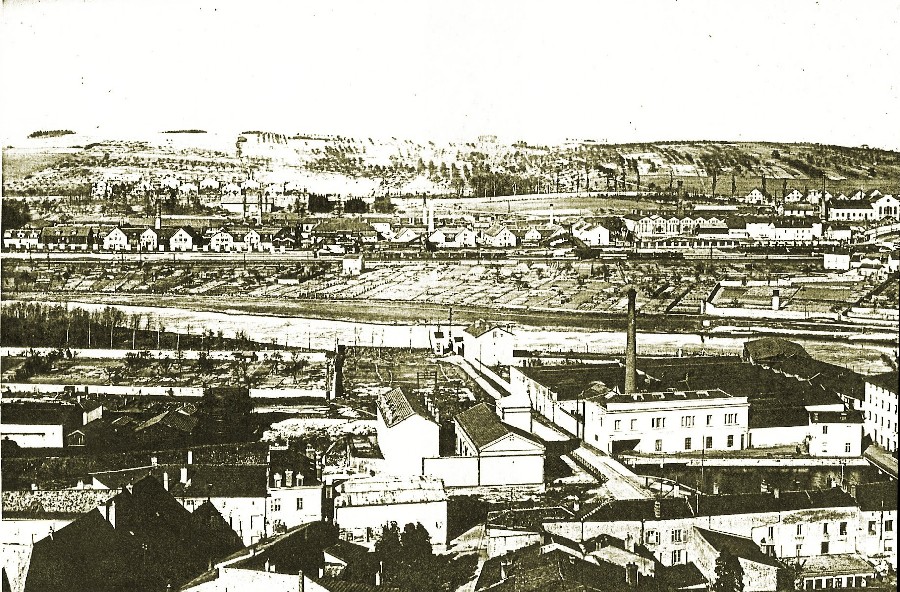

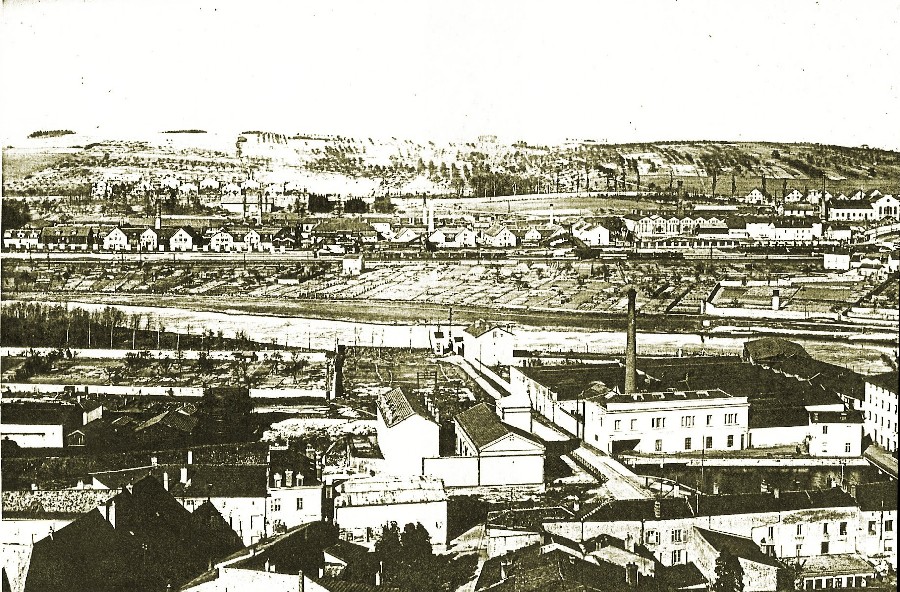

D'autres vues de la Soudière de la Madeleine

|

Saint

Nicolas du Port Vue prise de la Saline & Société Daguin. Au fond la

cathédrale St Nicolas Gravure Chemins de fer de l'Est. |

Saint-Nicolas-de-Port

est une commune située dans le département de la Meurthe-et-Moselle. Elle est

située sur la rive gauche de la Meurthe face à Varangéville.

La basilique de Saint-Nicolas-de-Port, aux allures de cathédrale et de style

gothique flamboyant, a des dimensions impressionnantes avec une nef de 30 m

de haut, des colonnes élancées 21,50 m et deux tours de 85 et 87 m. Ses

volumes sont harmonieux et la basilique fait preuve d'une étonnante unité de

style. Elle a été restaurée à partir de 1983.

Aujourd'hui la soudière NOVACARB produit annuellement près de 600 000 tonnes de sulfates de sodium et de carbonate de sodium. Elle se situe au second rang en France.

|

Notes :

|